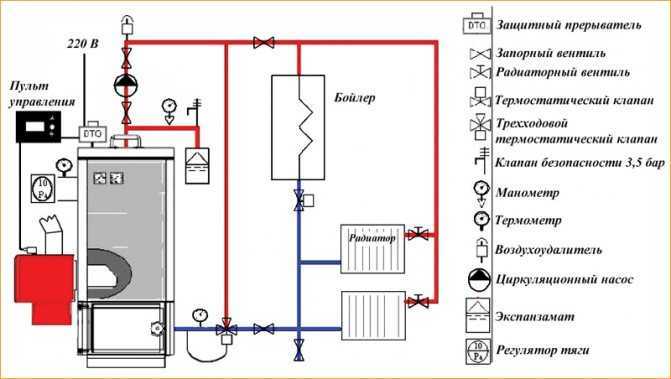

Схема подключения в деталях

Мало купить отопительный аппарат, его необходимо еще и правильно установить, а также подсоединить к системе.

Подключение пиролизного котла может быть выполнено несколькими способами:

- Простым

- С контуром подмеса

- С гидрострелкой

- С аккумулирующей емкостью и контуром ГВС

В первую кроме самого аппарата входят: циркуляционный насос, расширительный бак и группа безопасности. При таком подключении возможно возникновение незначительного количества конденсата, но на его скопление реагирует блок управления. В этом случае он отключает подачу электроэнергии на насос и тем самым предотвращает появление большого количества конденсата.

Вторая схема подключения пиролизного котла, кроме ранее перечисленных узлов, включает в себя также контур подмеса и краны, необходимые для регулировки количество теплоносителя. Она несколько лучше простой и полностью исключает образование конденсата на стенках котла.

Третья чаще всего применяется для систем с несколькими отопительными контурами и содержит гидрострелку. Ее главная роль – это исключение гидравлического воздействия насосов между собой. Но также она способна осуществлять дегазацию отопительной системы.

И последняя – это схема работы пиролизного котла с Laddomat 21. В нее входят аккумулирующий бак и контур горячего водоснабжения идеальную работу которых обеспечивает дополнительный блок. Подбор объема емкости осуществляют по следующим показателям: не менее 25 литров на 1 кВт мощности.

Данная схема, благодаря наличию в ней блока Laddomat 21, способна заместить классическую схему подключения, состоящую из отдельных элементов. Она работает в следующем режиме. Нагрев воды до заданного значения осуществляется за счет регулировки ее поступления из накопительного бака при помощи вентиля терморегулятора. Он увеличивает или уменьшает сечение прохода обратной линии и тем самым влияет на достижение теплоносителем заданных показателей.

Кроме этого наличие в ней аккумулирующей емкости позволяет добиться работы котла в оптимальном режиме. А при внезапном отключении электричества, позволяет поддерживать температуру теплоносителя на заданном уровне в течение двух суток.

Какая схема подключения пиролизного котла, из рассмотренных выше, будет оптимальной, зависит от специфики системы отопления, а отчасти и наличия свободной денежной суммы.

Но в любом случае они должны удовлетворять следующим условиям:

- Отвечать требованиям безопасности

- Обеспечивать хорошую циркуляцию теплоносителя в системе

И не стоит забывать, что чем более качественно укомплектована обвязка котла, тем экономнее он будет в работе и удобнее в эксплуатации и обслуживании.

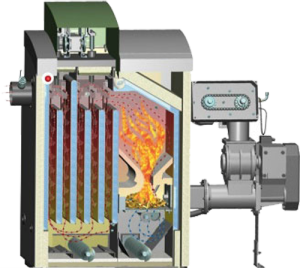

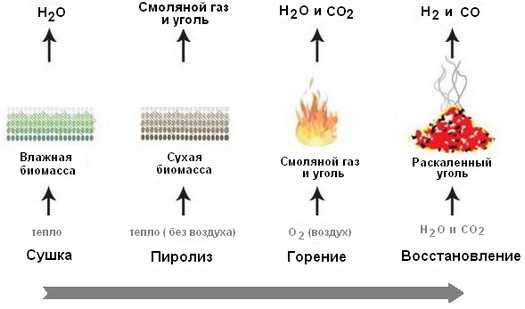

Особенности конструкции и принцип работы котла

Топочная камера такого агрегата делится на два отсека. Первый выполняет функции загрузочной камеры. В нем происходит пиролиз. Второй отсек представлен камерой сгорания, в которой догорают газообразные продукты, образующиеся по ходу пиролизации топлива. В отсек сгорания поступает вторичный воздух, благодаря чему удается достичь минимального забора тепла из загрузочного отдела и в целом повысить эффективность обогрева.

Рассмотренные выше камеры разделяются топливным колосником. Во время горения воздух движется через загруженное топливо сверху вниз. Такое верхнее дутье — одно из ключевых отличий рассматриваемого оборудования от других существующих отопительных агрегатов.

Топки котла конструируются так, что в них создается увеличенное аэродинамическое сопротивление. Непосредственно работа топок организована с использованием принудительной тяги. Для ее обеспечения применяется вентилятор либо водонасос.

Агрегат, как уже отмечалось, топится древесиной. Работа построена на принципах температурного разложения материала. Под воздействием ряда факторов топливо разлагается на газообразные продукты и древесный уголь. Эти процессы происходят в загрузочном отделе. Температура в камере поднимается до очень высоких значений, а кислород же, при этом, находится в дефиците. Подобные условия и лежат в основе рассматриваемой технологии.

Выделяющийся в процессе работы котла газ переходит во вторую камеру. Там он перемешивается с вторичным воздухом, а затем сгорает при достижении температуры порядка 1200 градусов. Газ отдает все тепло и выходит через дымоотводящую трубу уже остывшим, т.е. энергия расходуется максимально эффективно.

В процессе работы котла образуется очень мало золы, что делает уход за оборудованием более простым и удобным.

Современные пиролизные котлы спокойно работают на одной загрузке топлива около суток, иногда даже дольше. Они имеют увеличенную в размерах загрузочную камеру. В целом коэффициент полезного действия такого оборудования заметно превосходит КПД других котлов.

Некоторые отходы современное отопительное оборудование способно утилизировать самостоятельно, что положительным образом сказывается на его экологичности. Однако при всех своих преимуществах пиролизные котлы имеют и определенные недостатки. Прежде всего, это довольно большие размеры и необходимость подключения к электросети при наличии автоматики.

Принцип работы пиролизных котлов и их особенности

Создавая пиролизные котлы своими руками, люди стремятся сэкономить денежные средства в своем кошельке. Если газовое оборудование стоит довольно дешево, то твердотопливные агрегаты просто поражают своей ценой. Более-менее приличная модель мощностью 10 кВт обойдется в 50-60 тысяч рублей – дешевле провести газ, если рядом проходила бы газовая магистрально. Но если ее нет, то выходов два – приобретать заводское оборудование или делать его самостоятельно.

Изготовить пиролизный котел длительного горения своими руками можно, но сложно. Давайте для начала разберемся, для чего вообще нужен пиролиз. В обычных котлах и печах дрова сгорают традиционным способом – при высокой температуре, с выбросом продуктов сгорания в атмосферу. Температура в камере сгорания составляет порядка +800-1100 градусов, а в дымоходе – до +150-200 градусов. Таким образом, солидная часть тепла просто улетает наружу.

Прямое сгорание дров применяется во многих отопительных агрегатах:

Твердотопливные пиролизные котлы могут использовать несколько видов топлива, в том числе отходы деревообрабатывающего производства и сельскохозяйственной переработки.

- Твердотопливные котлы;

- Печи-камины;

- Камины с водяными контурами.

Главным преимуществом данной методики является то, что она отличается простотой – достаточно создать камеру сгорания и организовать отвод продуктов сгорания за пределы оборудования. Единственным регулятором здесь становится дверка поддувала – регулируя просвет, мы можем отрегулировать интенсивность горения, тем самым воздействуя на температуру.

В пиролизном котле, собранном своими руками или купленном в магазине, процесс сгорания топлива идет несколько по-другому. Дрова здесь сгорают при низкой температуре. Можно сказать, что это даже не горение, а медленное тление. Древесина при этом превращается в подобие кокса, одновременно выделяя горючие пиролизные газы. Эти газы отправляются в камеру дожигания, где сгорают с выделением большого количества тепла.

Если вам кажется, что данная реакция не даст особого эффекта, то вы глубоко заблуждаетесь – если заглянуть в камеру дожигания, то здесь будет видно ревущее пламя ярко-желтого, почти белого, цвета. Температура сгорания – чуть выше +1000 градусов, а тепла в этом процессе выделяется больше, чем при стандартном горении древесины.

Для того собранный своими руками пиролизный котел смог показать максимальную эффективность, необходимы дрова с низким содержанием влаги. Влажная древесина не даст оборудованию выйти на полную мощность.

Реакция пиролиза знакома нам еще со школьного курса физики. В учебнике (а может и в лабораторном кабинете) многие из нас видели интересную реакцию – древесина помещалась в стеклянную запечатанную колбу с трубкой, после чего колба нагревалась над горелкой. Через несколько минут древесина начинала темнеть, а из трубки начинали выходить продукты пиролиза – это горючие газы, которые можно было поджечь и понаблюдать за желто-оранжевым пламенем.

Аналогичным образом работает и пиролизный котел, собранный своими руками:

На одной загрузке топлива пиролизные котлы работают около 4-6 часов. Так что большим и стабильно пополняемым запасом дров стоит озаботиться заранее.

- В топке разжигаются дрова до появления устойчивого пламени;

- После этого доступ кислорода перекрывается, пламя гаснет почти полностью;

- Запускается дутьевой вентилятор – в камере дожигания появляется высокотемпературное пламя.

Устройство пиролизного котла довольно простое. Основными элементами здесь являются: камера сгорания, в которой складированы дрова, и камера дожигания, в которой сгорают продукты пиролиза. Передача тепла в отопительную систему осуществляется через теплообменник

В схеме пиролизного котла ему уделяется особое внимание

Все дело в том, что теплообменники в пиролизных котлах, собранных своими руками, устроены не так, как в газовом оборудовании. Продукты сгорания с воздухом проходят здесь через множество металлических труб, омываемых водой. Для увеличения эффективности котловая вода омывает не только сам теплообменник, но и все другие узлы – здесь создается своего рода водяная рубашка, которая отбирает излишки тепла от раскаленных элементов котельного агрегата.

Пиролизный котел своими руками

Рост популярности пиролизных котлов обусловлен рядом преимуществ этого отопительного прибора, одним из которых, помимо всего прочего, является независимость от снабжения жилища газом. Высокая стоимость заводских экземпляров техники дало толчок к изготовлению пиролизных котлов своими силами.

Выбираем инструменты и материалы

Перед сборкой пиролизного котла необходимо определиться с типом устройства, его конструктивными особенностями и подобрать подходящий типовой проект конструкции.

Для создания пиролизного котла потребуются:

- стальная толстостенная труба;

- листовая сталь толщиной 4 мм;

- профильные трубы;

- круглый прокат диаметром 20 мм;

- вентилятор центробежного типа;

- шамотный кирпич;

- терморегулирующая автоматика;

- гайки, болты, шайбы.

Минимальный набор инструментов для сборочных работ состоит из:

- сварочный аппарат для дуговой электросварки;

- болгарка;

- электродрель;

- комплект слесарных инструментов.

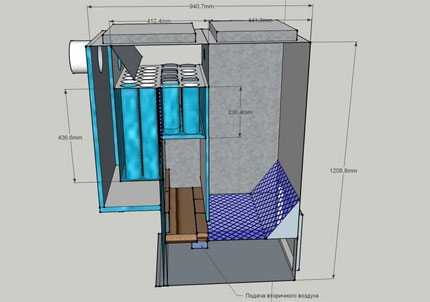

Схема сборки

Для определения точного количества материалов для пиролизного котла необходимо воспользоваться чертежами, которые можно найти в справочной литературе. Не имеет смысла самостоятельно создавать конструкцию устройства, достаточно подобрать наиболее подходящую из уже имеющихся. В схеме пиролизного котла должны быть обозначены: топка, теплообменник и организация подачи воды.

Схема сборки

Схема сборки

Выполнение вычислений

Первым делом нужно подобрать размеры проема форсунки. Самый простой способ – приобрести готовое изделие, рассчитанное под определенную мощность, такие имеются в продаже для установок разных производителей, например, ATMOS. Другой путь несколько труднее, зато гораздо дешевле: изготовить проем необходимого сечения в шамотном кирпиче, который будет уложен на днище топки. Габаритные размеры щелевидного проема для разных значений мощности представлены в таблице 1.

Таблица 1

| Потребная мощность, кВт | 25 | 32 | 50 | 80 | 100 |

| Длина проема, мм | 120 | 140 | 150 | 200 | 200 |

| Ширина проема, мм | 30 | 30 | 30 | 30 | 40 |

Самодельный пиролизный котел длительного горения можно изготавливать с произвольными размерами топки, которые рассчитываются по такой схеме:

- Теплота сгорания древесины – 2,8 кВт/кг, плотность – 400 кг/м3. Чтобы обеспечить мощность 10 кВт, нужно за 1 час сжигать 10 / 2,8 = 3,6 кг дров.

- Учитывая, что между поленьями в топке остается пустое пространство, нужно принять коэффициент заполнения 0,5. Тогда полезный объем камеры на 1 час работы составит: 3,6 / 400 / 0,5 = 0,018 м3.

- Приняв длину полена равной 0,6 м, а высоту первичной камеры – 0,5 м, высчитывается ее полезная ширина на 1 час работы: 0,018 / 0,6 / 0,5 = 0,06 м.

- Чтобы загружать топливо 1 раз в 10 часов, полезный объем должен быть: 0,018 х 10 = 0,18 м3. Тогда при прежних значениях глубины и высоты полезная ширина будет: 0,18 / 0,6 / 0,5 = 0,6 м. Окончательные габариты – 0,6 м х 0,6 м х 0,5 м.

Самодельный пиролизный котел

Следующий шаг – подбор вентилятора – нагнетателя, который устанавливается на самодельные пиролизные котлы и обеспечивает подачу воздуха в обе камеры. Устройства подбираются по производительности, которая зависит от мощности установки, эти данные можно взять по Таблице 2.

Таблица 2

| Мощность установки, кВт | 25 | 32 | 50 | 80 | 90 | 100 |

| Производительность нагнетателя, м3/ч | 98,5 | 195,9 | 242,2 | 253,2 | 284,8 | 316,5 |

| Полезный объем топки, м3 | 0,22 | 0,24 | 0,35 | 0,42 | 0,47 | 0,52 |

Дымовые газы, покидающие вторичную камеру, имеют достаточно высокую температуру. Чтобы не выбрасывать это тепло на улицу впустую, применяется жаротрубная схема изготовления пиролизного котла. В соответствии с ней, дымовые газы, проходя через дымогарные трубы теплообменника, охлаждаются до температуры 150–200 ⁰С, отдавая свою теплоту водяной рубашке. Чтобы рассчитать полезную площадь теплового обмена, нужно определить такие исходные данные:

- температуру теплоносителя в подающем и обратном трубопроводах t1 и t2;

- температуру дымовых газов на входе в теплообменник и на выходе из него Т1 и Т2.

Далее, определяется разность температур ∆t= t1 – t2 и ∆Т = Т1 – Т2. После этого можно посчитать величину температурного напора τ, ⁰С:

τ = (∆Т – ∆t) / ln (∆Т / ∆t)

Площадь поверхности теплообмена S(м2) находят по формуле:

S = Q / k / τ

В этой формуле:

- Q– потребная мощность котельной установки;

- k – коэффициент передачи теплового потока, принимается 30 Вт/м2 ⁰С.

Проверить результат можно по Таблице 3, в которой представлены укрупненные значения площади поверхности теплообмена в зависимости от мощности агрегата.

Таблица 3

| Мощность котла, кВт | 25 | 32 | 50 | 80 | 100 |

| Smin, м2 | 4,5 | 6,3 | 8,5 | 14,5 | 16,5 |

| Smax, м2 | 5,2 | 7,8 | 10,2 | 15,2 | 16,7 |

Изготавливая пиролизные котлы длительного горения своими руками, мастера зачастую устанавливают патрубок дымохода «на глазок», в то время как от правильной работы дымоходной трубы зависит КПД самого агрегата. Поэтому площадь сечения трубы, а потом и ее диаметр лучше определить по формуле:

F = L / 3600ϑ

В этой формуле:

- ϑ – скорость дымовых газов, принимается равной 0,5 м/с;

- L – расход газов, соответствует производительности вентилятора, м3/ч;

- F – площадь сечения трубы дымохода, м2.

Через формулу площади круга находят значение диаметра трубы.

Как построить простой пиролизный котел своими руками?

Вначале вам понадобятся чертежи, причем на чертежах должен быть изображен нагревательный прибор с четко обозначенной мощностью. Ведь излишне производительный котел будет требовать больше топлива, а недостаточно мощный – просто не нагреет ваше жилище.

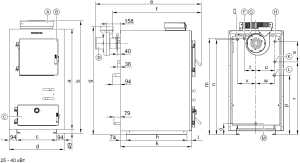

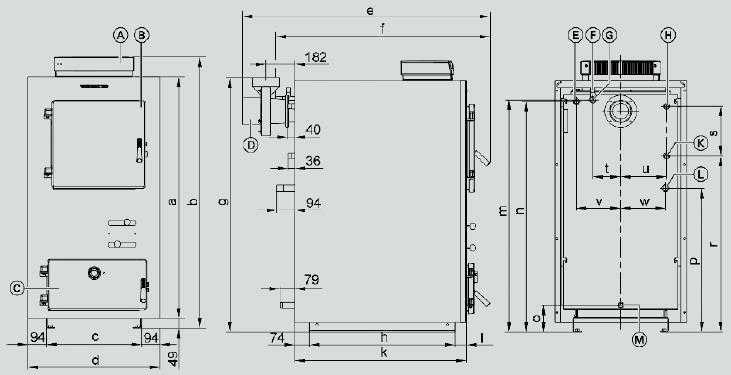

Чертежи пиролизных котлов Viessmann на 25 — 40 кВт

Чертежи пиролизных котлов Viessmann на 25 — 40 кВт

Поэтому изготовление пиролизного котла своими руками начинается с расчетов мощности и поиска соответствующих чертежей. Причем, с мощностью все просто – вы можете воспользоваться калькулятором, выложенным на сайтах производителей котлов.

В свою очередь, поиск действительно верных чертежей – это не такое уж и простое дело. Но на тематических форумах можно отыскать и чертеж пиролизного котла и технологическую карту сборки такого агрегата.

Подготовка инструмента и расходных материалов

Следующий шаг – это подготовка инструментов и поиск материала для заготовок.

Ведь твердотопливные котлы пиролизные своими руками не собираются – в этом процессе вам пригодится следующий набор инструментов:

Инструменты

Инструменты

- Болгарка – ее используют для раскроя заготовок.

- Дрель – она пригодится для рассверливания приточных отверстий.

- Сварочный аппарат электродугового типа, рассчитанный на работы с постоянным током.

Помимо этого нам понадобятся струбцины, шлифовальные круги, тиски, трубогиб, молоток, напильник и прочий слесарный инструмент.

В качестве расходного материала будут использоваться:

- Трубы профильные с толщиной стенки не менее двух миллиметров.

- Трубы круглые, стальные, с аналогичной толщиной стенки.

- Стальные листы, толщиной от 4 до 8 миллиметров.

Причем погонаж расходных материалов и площадь стальных листов рассчитывается исходя из потребностей, приведенных в спецификации к чертежам. Поэтому «правильный» чертеж – это залог успеха всего процесса.

Сборка отопительного прибора

Собирая пиролизные котлы отопления своими руками лучше всего придерживаться следующего порядка действий:

Пиролизный котел своими руками

Пиролизный котел своими руками

- Вначале нужно раскроить трубы и листы, вырезая все заготовки для газогенератора, топки и охладителя олефинов. Причем края заготовок нужно обработать шлифовальным кругом, сточив кромку и обозначив разделку для сварочных швов.

- Далее нужно подготовить сварочный стол и аппарат, с помощью которого и будет выполняться сборка.

- Следующий шаг – сборка корпуса. Она осуществляется в следующем порядке: торцевую стенку укладывают на стол, после чего к ней монтируют точечными швами боковые стенки, укрепляемые распорками, дно и крышку. А вот монтаж лицевой стенки стоит отложить до полной сборки «сердцевины» котла. То есть, на выходе получается ящик без лицевой стенки.

- Следующий шаг – монтаж топки газового генератора. Причем сама топка обозначается в корпусе горизонтальными полками, на которые укладывают колосниковую решетку и монтируют горловину патрубка для отвода олефинов.

- Далее собирают колоны фильтрации и охлаждения газа, пронизывающие корпус котла и частично выходящие за его пределы. Колоны собираются из труб, монтированных в мете заранее высверленных отверстий в корпусе.

- Следующий шаг – обустройство второй топки – камеры горения олефинов. Ее располагают над зоной газогенератора, подводя к этой части корпуса охлаждающую колону. На этом же этапе можно смонтировать «рубашку» системы отопления, установив параллельно корпусу вторую стенку, отделенную от первой (корпусной) перегородкой.

- На следующем этапе обустраивается воздухообменник и патрубок дымохода.

- В финале на лицевой стороне монтируется последняя стенка корпуса, после чего на нее навешивают дверцы и патрубки приточной системы (поддувала).

Сборка ведется односторонними сварочными швами, накладываемыми с учетом герметизации зоны газогенератора и второй топки.

Изготовление пиролизного котла своими руками

Чаще домашние мастера используют популярную схему Беляева, доступную для реализации. Ее мощность 25 кВт. Следует подготовить стальные листы, разложив их на столе. Берут чертеж и наносят размеры на металл, делая это очень тщательно, чтобы не было малейшего отклонения от параметров. Затем болгаркой нарезают заготовки.

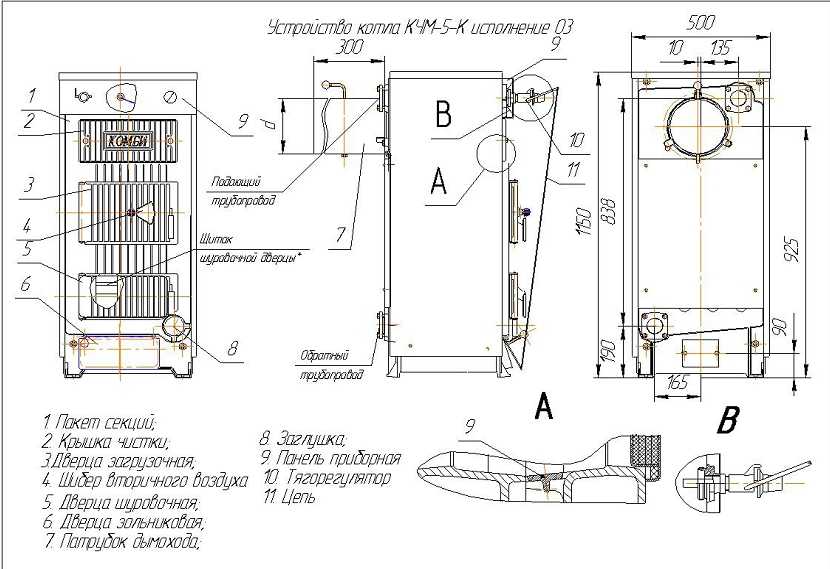

Работу начинают с топок. Их основа – боковые стенки, одинаковые слева и справа, которые соединяются спереди листом металла. В нем предварительно прорезают прямоугольные отверстия, в которые будут установлены дверцы. Нижняя предназначена для обслуживания камеры сгорания газа, а верхняя – для загрузки топлива. Размеры конструкции представлены на чертеже:

A – приборы контроля; B – загрузочная дверца; C – зольниковая крышка; D – дымосос; E – муфта для подсоединения температурного датчика ½ дюйма; F – патрубок аварийной линии (устанавливается предохранительный клапан); G – подача теплоносителя; H – подвод холодной воды, R ¾; K – подвод горячей воды; L – обратная магистраль; M – расширитель.

A – приборы контроля; B – загрузочная дверца; C – зольниковая крышка; D – дымосос; E – муфта для подсоединения температурного датчика ½ дюйма; F – патрубок аварийной линии (устанавливается предохранительный клапан); G – подача теплоносителя; H – подвод холодной воды, R ¾; K – подвод горячей воды; L – обратная магистраль; M – расширитель.

Со всех сторон камеры закрываются листами, которые соответствуют внешним габаритам топок. До окончания монтажа внутренних частей их не приваривают. Для руководства дальнейшим процессом предлагается пошаговая инструкция.

Двухкамерную топку дополняют воздуховодами. Применяют профильную трубу 60×30 или для удобства металлический швеллер. Внутри по всей площади высверливают небольшие отверстия.

Ниже в топочной камере на поперечной стенке приваривают патрубок для вторичной подачи кислорода. Дальше приступают к теплообменнику в такой последовательности:

- на листе металла делается разметка для двух заготовок;

- в них сверлятся отверстия 60 мм;

- нарезаются трубы диаметром 57 мм необходимой длины;

- их концы вставляют в дыры на одном листе и обваривают;

- аналогично поступают с другой стороной.

По верхнему уровню теплообменника рядом устанавливается заслонка дымохода. Она оснащается рукояткой с возможностью фиксации в любом положении. В торец корпуса ввариваются куски листового металла для подсоединения дымовой трубы.

Внутреннее пространство камер сгорания футеруют шамотным кирпичом. Его разрезают алмазным кругом по размерам, часть – под углом, плотно подгоняют по месту. Внутренние работы закончены, можно приваривать заднюю стенку, верхнюю и нижнюю.

Основной этап сборки пиролизного котла завершен. При желании устанавливают вентилятор. Конструкцию обрабатывают – убирают окалину от сварки, подчищают швы, подправляют неровности. Из более тонкого металла (3 или 4 миллиметра) делается внешний кожух. Для монтажа рекомендуется применять уголки. Они соединяются сваркой через отверстия в листах, которые предварительно сделаны по краям. Перед пуском проверяют герметичность водяной рубашки. Ее наполняют водой и накачивают воздух с избыточным давлением. Некачественные швы протекут.

Подготовительные работы при изготовлении пиролизного котла

Пиролизные котлы имеют различные конструкции с нижней, верхней камерой сгорания. В первом случае газы пропускают сквозь топливо, во втором принцип работы схож с отопительной печью. Для работ понадобится проект (эскиз), материалы, инструмент, оборудование. Котлы своими руками обходятся на 2 тысячи евро дешевле, чем приобретение готовой конструкции.

Существуют компании, изготавливающие необходимую документацию на пиролизный котел в зависимости от необходимой мощности, эксплуатационных условий. В интернете присутствуют платные проекты, бесплатные чертежи народных умельцев, по которым собирается пиролизный котел. Из оборудования, инструментов понадобятся:

- угловая шлифмашинка с кругом Ø230 мм;

- электродрель;

- сварочный аппарат либо инвертор.

Котел собирается из материалов:

Размеры популярных профилированных труб.

- листовая сталь 4 мм — 7,5 квадрата для прибора мощностью 60 кВт;

- труба — Ø159 мм (стенка 4,5 мм) в количестве 0,5 м; Ø57 мм (стенка 3,5 мм) в количестве 8 м; Ø32 мм (стенка 3,2 мм) 1 м;

- кирпич огнеупорный — 15 шт;

- труба профильная — 80х40 мм (стенка 2 мм) длиной 1 м; 60х30 мм (стенка 2 мм) длиной 1,5 м;

- полоса — 20х4 мм в количестве 7,5 м; 30х4 мм длиной 1,5 м; 80х5 — 1 м;

- электроды — 5 пачек;

- круг отрезной — 10 шт;

- круг шлифовальный — 5 шт.

Проектируемый пиролизный котел оснащается модификацией вентилятора WPA-120. Он обеспечивает воздушный поток 255 кубов ежечасно при потребляемой мощности 80 Вт, имеет габариты улитки 20х20х8,2.

Для небольших мощностей, которые имеют пиролизные котлы, достаточно установки вентилятора WPA-117. При затратах электроэнергии 34 Вт он обеспечивает ежечасную подачу 180 кубов воздуха.

Вентилятор WPA-140 монтируется в котлы мощностью 80 кВт, улитка имеет габариты 22,6х21,3х14 см. Этот прибор расходует 100 Вт для обеспечения потока 400 кубов в час.

Пульты управления при достаточно большом размере топки обеспечивают автоматическое управление без участия пользователя. Это очень удобно для владельцев теплиц — пиролизный котел работает на одной загрузке сутки, отпадает необходимость в ночном дежурстве. Пиролизные котлы могут комплектоваться следующей электроникой:

- пульт управления «Комфорт» — обеспечивает безопасную эксплуатацию устройства, отключает вентилятор в аварийных ситуациях, он управляет микроклиматом помещений, количеством воздушного потока в топке, котлы при использовании интеллектуальных систем управления служат на несколько лет дольше;

- пульт управления Luksus модификации Стандарт, PRO с авторегуляторами, модели T, R с ручной регулировкой, позволяющей полностью гасить котлы при ремонте, в летний сезон;

- блок управления MPT-Air Auto — имеет переключатель ручного/автоматического режима, благодаря чему экономится 13-20% топлива.

https://1popechi.ru/youtu.be/hEIyI6FkeF4

Подходящие отходы для переработки

Преимущество пиролизных установок в том, что они пригодны для безопасной утилизации широкого спектра материалов, включая трудноразлагаемые вещества.

- ТБО: бумага, пластмасса, стекло, кости и т.д;

- отходы деревообработки: щепки и опилки;

- пластик и полимерсодержащие отходы (бутылки, полиэтиленовые пакеты);

- иловые слои, образующиеся в коллекторах и канализациях;

- сланец и торф;

- автомобильные покрышки, резиновые отходы;

- отходы аграрно-промышленного комплекса;

- сельскохозяйственные отходы (шелуха зёрен, скорлупа орехов и т.п.);

- отходы медицинских учреждений

- нефтешламы;

- растительные отходы, включая водоросли.

Достоинства и преимущества самоделки

Прежде чем мы рассмотрим, как сделать пиролизный котел своими руками, следует рассмотреть плюсы и минусы конструкции. Нельзя сказать, что самоделки чем-то плохи, но и до идеалов им далековато. Но в целом они имеют полное право на существование. Для начала рассмотрим их положительные черты:

- Низкая себестоимость – нужно приобрести железо и трубы, а инструмент у работящего человека есть всегда. При наличии халявного железа можно собрать пиролизный котел своими руками почти бесплатно, потратившись на сварочные электроды и отрезные круги для болгарки;

- Экономия на топливе – если агрегат будет собран правильно, он будет давать солидное количество тепла, эффективно разлагая древесину на кокс, уголь, золу и горючие газы;

- Возможность регулировки интенсивности горения и температуры в отопительном контуре – для этого придется приобрести управляющую электронику;

- Эффективный обогрев домов большой площади – ничто не мешает изготовить своими руками пиролизный котел довольно высокой мощности, до 25-35 кВт. Такая мощность позволит обогреть площадь до 200-300 кв. м.

Есть и недостатки:

Чистка котла от продуктов горения — процесс несложный, но рутинный и требующий постоянного внимания.

- Трудно добиться того КПД, что присущ пиролизным котлам заводского производства. Но если тщательно следовать схеме изготовления и не допускать вольностей, получится отличный эффективный агрегат;

- Сложность расчетов – многие люди изготавливают самодельные пиролизные котлы на дровах длительного горения по собственным схемам. Но для этого нужны определенные знания, которые есть не у всех;

- Внушительные размеры оборудования – агрегат мощностью 25-30 кВт получается весьма солидным и тяжелым;

- Для установки оборудования необходимо отдельное помещение – учитывая громоздкость, можно смонтировать его в подвале дома.

Недостатки не самые страшные, поэтому с ними можно мириться.

Самым главным недостатком является несколько страшноватый вид пиролизного котла, собранного своими руками. Поэтому мы советуем вам проявить аккуратность, чтобы аппарат получился более симпатичным. В заключение всего вы сможете окрасить его огнеупорной краской.

Принцип работы

Благодаря тому, что пиролиз является температурным преобразованием углеводов в низкомолекулярные, горючие газы, основным фактором процедуры модификации выступает процесс сжигания топлива в достаточно небольшом количестве кислорода под воздействием температуры от 1100 градусов по Цельсию.

Суть работы пиролиза

Для получения тепла берутся исключительно отфильтрованные олефины, которые проходят сквозь металлические сетки, предназначенные для отсеивания осадков в виде золы или сажи. Кроме твердых элементов во время отсеивания ненасыщенных ацикличных углеродов, также выделяются кислоты органического происхождения, такие как уксусная и муравьиная, чьи пары проходят далее через трубчатый конденсатор, где их температура доводится до 100-120 градусов по Цельсию. Вот в чем заключается суть и принцип работы пиролиза для получения обогрева дома.

Как проверить работу самодельного оборудования?

Итогом длительной работы по выбору проекта котла и воплощению этого проекта в жизнь будет экономичный и надёжный источник тепла. Хорошо работающий котёл обладает следующими качествами:

- Правильно подобранная мощность. Пиролиз обладает малым диапазоном регулировок. Котёл невозможно «придушить» или сильно «разогнать». Горение в этом случае либо прекращается вовсе, либо начинается в камере газификации. Поэтому мощность котла должна соответствовать теплопотерям дома.

- Возможность длительной работы в форсированном режиме. Одной закладки должно хватать на длительное время.

- Лёгкий выход на газификацию, пиролизный факел в камере дожига должен наблюдаться уже через 15–20 минут после розжига.

- Температура газов в дымоходе не должна быть выше 40–60 °C. Если температура выше — увеличиваем площадь теплообменника.

- При тестировании котла после выхода на пиролиз из дымохода должен выходить только углекислый газ и пар. Наличие тёмного дыма и запаха свидетельствует о неполном сжигании топлива.

Как сделать агрегат своими руками

Чтобы сделать такое сложное устройство, понадобится достаточно широкий набор инструментов и материалов. Вот примерный их список:

- электрическая дрель;

- сварочный аппарат (рекомендуется модель постоянного тока);

- несколько упаковок электродов;

- болгарка;

- шлифовальный круг на 125 мм;

- отрезной круг на 230 мм;

- металлические листы 4 мм;

- набор труб различного диаметра;

- набор профтруб 2 мм;

- несколько полос стали разной ширины и толщины;

- вентилятор;

- термодатчик.

Из металлических листов

- Приобрести стальные листы и трубы, разрезать их на куски нужного размера можно на металлобазе. Рубка гильотиной обеспечит точность размеров, позволит сделать идеальные срезы и ровные сварные швы.

Разрезать лист стали на куски

Сварить корпус котла

Выполнить шлифовку корпуса

Выполнить монтаж воздуховода

Из газового баллона

Если в хозяйстве есть использованный старый газовый баллон, то из него можно самостоятельно сделать отличный пиролизный котел. Оптимальный объем баллона для работы 50 л. Дополнительно понадобится арматура, полоса стали.

Принцип работы пиролизного котла из газового баллона

- Баллон обрезать вверху, удалить закругленную часть, из которой можно будет сделать крышку. отшлифовать, сбоку нужно вырезать загрузочное отверстие, куда будет поступать топливо. Сгоревшие дрова будут проваливаться вниз сквозь решетку из арматуры, оставляя минимум золы и сажи.

Срезать у газового баллона верхнюю часть

Выполнить монтаж дымохода

Сделать поршень для котла

Из кирпича

Печь из кирпича будет более громоздкой, для нее необходимо выделить специальное место. Чтобы пол выдержал значительный вес печи и не подвергся деформации, необходимо сделать фундамент из бетона, разобрав часть финишного напольного покрытия

Важно понимать, что кирпичом обкладывается металлический котел, поэтому предстоят не только кладочные, но и сварочные работы

Для строительства печи мастеру следует подготовить материалы и инструменты:

- обычный кирпич для выкладки основания, 100 шт. шамотного кирпича, 350 шт. огнеупорного керамического кирпича. Количество может варьироваться в зависимости от габаритов котла;

- поддувальная и топочная дверцы;

- базальтовый картон;

- лист стали размерами 6000х1500 мм и толщиной 3-4 мм;

- профтруба 800х400 и трубы 57 мм, 32 мм и 159 мм;

- чугунный колосник — 3 шт.;

- вентилятор, мощностью не менее 300 Вт;

- рычажный терморегулятор;

- сварочный аппарат;

- дрель;

- болгарка с большим и малым диаметром круга;

- набор электродов;

- термодатчик.

Пошаговая инструкция для монтажу кирпичной пиролизной печи:

Очень важно выбрать подходящую и несложную схему выкладки и составить по ней рабочий чертеж. Согласно выбранной схеме, вывести основание в ноль обычным кирпичом, дождавшись полного высыхания бетонного основания. Схема работы пиролизной печи из кирпича

Схема работы пиролизной печи из кирпича

Кроме того, следует придерживаться ряда рекомендаций:

- рекомендованная толщина стали, которая используется при самостоятельном изготовлении пиролизного котла, составляет 4 мм. Однако в целях экономии для корпуса устройства можно использовать трехмиллиметровую сталь;

- загрузочное отверстие для топлива у самодельных моделей обычно размещают несколько выше, чем у обычных твердотопливных котлов;

- обязательно нужно установить ограничитель, который позволит контролировать количество воздуха, поступающего в топливную камеру, а также своевременно подкладывать дрова или брикеты;

- для изготовления ограничителя можно использовать трубу диаметром около 70 мм, длиной чуть больше корпуса устройства;

- к нижней части ограничителя следует приварить стальной диск, образующий со стенками трубы зазор около 40 мм;

- для установки ограничителя в крышке котла следует сделать соответствующее отверстие;

- загрузочное отверстие для дров следует сделать прямоугольным. Закрывают это отверстие дверцей, со специальной стальной накладкой, обеспечивающей надежное прилегание;

- ниже необходимо сделать отверстие для удаления золы;

- трубу, по которой движется внутри котла теплоноситель, нужно сделать с изгибом, чтобы максимально улучшить отдачу тепла;

- количество теплоносителя, поступающего в котел, можно регулировать с помощью установленного снаружи вентиля.

Корпус пиролизного котла следует изготавливать из достаточно прочной стали, способной выдержать высокую температуру. Толщина металла должна быть не менее 3 мм