Форма выпуска

Представляет собой ЭД-20 плавкий и растворимый пластичный материал, являющийся продуктом конденсации дифенилпропана и эпихлоргидрина в щелочных средах. Имеется сегодня на рынке и раствор такой смолы в толуоле. Поставляется этот материал на промышленные объекты в стальных барабанах на 53 кг или флягах. Для бытовых целей эта смола расфасовывается в обычные флаконы. Внешне это средство представляет собой медоподобную вязкую прозрачную жидкость.

Поставляется на рынок ЭД-20 как двухкомпонентный состав. В качестве отвердителя для этого средства используются стандартные материалы. Это могут быть, к примеру, предназначенные для эпоксидных смол ТЭТА, ПЭПА и пр. В твердом виде этот материал является диэлектриком и отличается стойкостью к разного рода растворителям.

Виды

Наиболее распространённая и широко применяемая форма — ненасыщенный полиэфир. Существует также насыщенная форма, которая тоже занимает устойчивую нишу на рынке.

Насыщенные

Насыщенная полиэфирная смола — это полимер без двойных или тройных связей в основной углеродной цепи. Чтобы получить насыщенную форму, используют стандартную реакцию, но с избытком гликоля.

Преимущества готового продукта:

- устойчив ко влаге;

- не подвергается коррозии;

- прочный и одновременно эластичный.

Насыщенная полиэфирная смола после завершения реакции принимает форму кристаллов, из которых делают порошок или гранулы разной величины. Это базовое сырьё для производства различных товаров. Например, из сухих гранул делают листовые или рулонные покрытия, упаковку. Смешивая гранулы с растворами, получают грунтовки и краски, жидкие полимерные покрытия не содержащие растворителей.

Самое ценное свойство насыщенных полиэфиров — повышенная адгезия к металлам.

Следовательно, нет необходимости в использовании грунтовочного слоя для приклеивания смолы к последующим слоям или основанию. Покрытия из насыщенных полиэфирных смол демонстрируют более высокую эластичность, ударопрочность, стойкость к растрескиванию в сравнении с ненасыщенными полиэфирными смолами, которые после отверждения в массиве становятся хрупкими.

Ненасыщенные

Представляет собой жидкий полимер, который перед использованием нужно активировать. После отверждения навсегда принимает устойчивую форму.

К основным характеристикам ненасыщенных полиэфирных смол относятся:

- повышенная текучесть;

- малая линейная усадка;

- отличная смачиваемость волокон и другого наполнителя;

- «холодное» сшивание с добавлением отвердителя;

- тиксотропность.

Дополнительные свойства после армирования:

- легкость;

- упругость;

- повышенная прочность на излом и растяжение (отношение прочности к весу выше, чем у стали);

- гидрофобность.

Ненасыщенные полиэфирные смолы в основном используются в сочетании с армирующими материалами, такими как стекловолокно. Это повышает прочность и компенсирует изначальную хрупкость. Добавляя минеральные порошки или гранулы различной фракции, можно получить изделия из полиэфирной смолы, имитирующие натуральный камень, дерево или другой материал.

Отличия

Несмотря на очень похожие формулы (насыщенные полиэфиры не имеют двойных/тройных связей в молекулярной цепи, тогда как у ненасыщенных они встречаются), на выходе получаются материалы с разными свойствами.

- Ненасыщенная форма — жидкая, твердеет при добавлении катализатора, становясь прочной, но хрупкой.

- Насыщенная форма — принимает форму твёрдых кристаллов, обладает термопластичными свойствами (плавится и твердеет обратно без потери свойств).

Исходя из различий видим, что насыщенные смолы в основном используются для производства различных покрытий. Ненасыщенные больше полезны в производстве компаунда для объемного формования и производства композитов.

Возможно, вам также будет интересно

Компания Keysight Technologies представила новую систему тестирования собранных печатных плат с существенным распараллеливанием — i7090. Это новая категория автоматизированного оборудования, предназначенного для параллельного тестирования мультиплицированных собранных печатных плат (PCBA), позволяющая достичь высокой пропускной способности при тестировании и снизить время выходя изделия на рынок, а также сократить издержки производства. Системы внутрисхемного контроля, представленные на данный момент

Введение Все известные электронные технологии были, в основном, обусловлены требованиями потребительского рынка электроника. И только впоследствии индустрия и другие подобные секторы промышленности, приняли их преимущества, после апробации технологий. Это позволило им снизить затраты и время на разработку аналогичных изделий, но уже адаптированных для своих целей. Цель этой статьи заключается в разъяснении методики того, как в

Как известно, особенностью российской электроники является достаточно консервативный подход разработчиков к выбору элементной базы. Это связано, во-первых, со значительными сложностями поставок на первый взгляд интересной элементной базы и, во-вторых, с определенным информационным голодом, особенно с отсутствием подробных русскоязычных материалов по применению той или иной элементной базы.

Растворители, ускорители и ингибиторы

Обязательный компонент смолы — растворитель-мономер. Нужен для разведения, снижения вязкости (сам полиэфир очень густой), как участник сополимеризации. Для перевода материала из жидкого состояния в твердое применяются катализаторы, например, гидроперекись (позволяет полиэфирке обрести конечные свойства).

Ускоритель вводят в состав сразу либо добавляют, чтобы стабилизировать массу, в процессе эксплуатации. Обычно в качестве ускорителя выступают соли кобальта. Без последовательного применения таких веществ процесс отверждения будет происходить медленно или преждевременно, готовое изделие будет испорчено.

Где используют стекломаты

Мат находит себе применение в сфере контактного формования, чтобы можно было производить товары сложных форм. Изделия, выполненные из такого материала, применяют в самых разных областях:

- в сфере судостроительной промышленности (строительство каноэ, лодок, яхт, рыборезки, разных внутренних сооружений и проч.);

- стекломат и полиэфирная смола задействованы на автомобильном производстве (различные детали машин, цилиндры, фургоны, диффузоры, цистерны, информационные панели, корпуса и др.);

- в строительной индустрии (определённые элементы деревянных изделий, возведение автобусных остановок, разделительные перегородки и т. д.).

У стекломатов бывает разная плотность, как и толщина. Разделяют материал по весу одного квадратного метра, измеряют который в граммах. Встречается достаточно тонкий материал, практически воздушный (стекловуаль), также существует толстый, практически как одеяло (используют для того, чтобы изделие обрело нужную толщину, получило требуемую прочность).

Сферы применения

Полиэфиры занимают около 75% рынка полимерных смол. Используются в самых разных отраслях промышленности. От строительной до аэрокосмической.

Ненасыщенные смолы наиболее часто используют для производства таких материалов:

- композиты;

- отделочные материалы (ламинат, стеновые панели и т. д.);

- гелькоуты для лодок, автомобилей и сантехники;

- шпатлевки, штукатурки, химические анкера;

- искусственный цемент, камень.

Из насыщенных полиэфирных смол в основном делают покрытия, не содержащие растворителей.

Например:

- грунтовки;

- автомобильные, яхтенные, фасадные, промышленные краски;

- порошковые покрытия;

- полимерные покрытия для банок и других упаковок.

Благодаря влагостойкости, эластичности, повышенной ударной вязкости и адгезии к металлам (даже во влажных условиях) насыщенные полиэфирные смолы предпочтительны для изготовления разного вида наружных и внутренних покрытий. Например, для литья в формах.

Эпоксидная смола-прозрачная. Области применения эпоксидной смолы для творчества

Эпоксидная смола – это универсальный материал, который позволяет изготавливать красивые изделия в различных областях использования: украшения и бижутерия, элементы декора помещений и предметы мебели. Для разных целей используются разные виды эпоксидной смолы – прозрачная или цветная, различающиеся по виду наполнителя, добавляемого в состав пред использованием.

Прозрачная

Прозрачная эпоксидная смола используется при производстве рекламных и сувенирных, декоративных и ювелирных изделий, а также при создании.

Кроме этого, прозрачная эпоксидка используется на разных этапах выполнения строительно-монтажных работ при сооружении объектов различной направленности. Промышленностью выпускается эпоксидная смола в жидком и твёрдом состоянии, определяющем последовательность выполнения работ с её использованием.

«Magic Crystal-3D» идеально подходит для создания ювелирных изделий и бижутерии

Наиболее востребованными среди пользователей являются следующие марки прозрачной эпоксидной смолы:

- «Magic Crystal-3D» − используется для изготовления ювелирных изделий и бижутерии, а также при заливке глянцевых и 3D-покрытий;

- «Epoxy CR 100» − используется при изготовлении полимерных полов;

- «ЭД-20» − является одним из видов эпоксидно-диановых смол, используемых при создании заливочных и пропиточных составов для строительных работ, а также при производстве герметиков и клеевых составов.

Цветная

Данный вид эпоксидной смолы отличается от прозрачной лишь тем, что при его приготовлении используются специальные наполнители, придающие конечному продукту определённый цвет.

Эпоксидная смола – состав

Как упоминалось ранее, эпоксидная смола по своей химической формуле являет собой искусственный олигомер. Такие вещества в настоящее время очень популярны буквально в любой индустриальной области. И это легко пояснить. Если в смолу налить затвердитель, готовый материал выйдет:

- Мягким, но прочным;

- Похожим на резину;

- Прочным и жестким.

Эпоксидная смола может устоять под внешним влиянием многих химических веществ. Таких, как кислоты или щелочи. Но в дополнение эта смола может полностью раствориться в ацетоне и эфирных жидкостях со сложной химической формулой, даже не образовав пленки. Застывшая смола не выделяет вредных летучих веществ. Сжатие несущественное.

Виды и марки

Существует несколько классификация эпоксидной смолы. Различные марки объединяются в группы по определенному признаку, параметру. Но большинство из этих классификаций носит чисто технический характер. Например, различают смолы Бисфеноловые, Алифатические, Новолачные, Глицидиловые и Аерилэпоксидные.

Читателю же интересна градация материала в плане его применимости. Приведем примеры конкретных марок, которые можно встретить в продаже. Отметим, что вся продукция отечественного производства сертифицирована по ГОСТ, поэтому имеет строго определенную маркировку, независимо от изготовителя. Исключение составляют импортные смолы.

Эпоксидно-диановые смолы:

- ЭД-22 кристаллизуется при длительном хранении и считается универсальным материалом, но только для промышленного производства.

- ЭД-20 – смола в жидком состоянии, требующая добавления отвердителя. Востребована покупателями по причине низкой стоимости и универсальности.

- ЭД-16 – материал высокой вязкости. Применяется в качестве связующего компонента при производстве стеклопластика.

- ЭД-10 и ЭД-8 изначально находятся в твердом состоянии. Используются в заливочных смесях для радиотехнической промышленности.

- Э-40 и Э-40р относятся к категории эпоксидно-диановых смол для ЛКП. Они входят в состав лаков, эмалей, шпатлевок.

- Э-41 – смола, обладающая аналогичными свойствами (как и Э-40), но может входить в состав клеев.

Полезно узнать > Какую эпоксидную смолу следует использовать для ремонта лодок

Эпоксидные модифицированные смолы:

- КДА-2 используется, как электроизолятор, служит связующей основой для стеклопластиков, а также выступает в качестве компонента для клея.

- К-02Т подходит для пропитки и цементации намоточных изделий.

- ЭЗ-111 применяется в качестве заливки радиодеталей, служит основным материалом герметизации трансформаторов.

- УП-563 и УП-599 обладает высокой адгезией. Поставляется на предприятия, где производится стеклопластик. Может выступать в роли заливочного компаунда.

- К-153 – герметизирующий материал.

Смолы специального назначения:

- ЭА обладает пониженной вязкостью и сама является составной частью заливочного компаунда. Ее уникальные свойства позволяют делать пропитку и производить растворители.

- УП-610 обладает повышенной прочностью.

- ЭХД – хлорсодержащая смола, обладает пониженной горючестью, высокой теплостойкостью и атмосферостойкостью. Используется в качестве защитного материала.

Популярные марки

Вероятно, распределение по типам создано для усовершенствования функционала магазина, а производители выпускают универсальные модели, которые подходят для всех перечисленных типов работ. Покупателю нужно знать, что выбранная марка является именно прозрачной смолой. Приведем примеры наиболее востребованных моделей.

- Продается в различной фасовке, что оптимизирует затраты. Если необходимо малое количество компаунда, то покупатель имеет возможность приобрести всего 100 мл смолы. Для заливки полов материал продается в ведрах по 10 и по 20 кг. В комплекте к основному составу поставляется отвердитель. Помимо заливочных работ, можно смолой герметизировать различные соединения.

- Der 330. Текучесть смолы позволяет использовать его при заливке больших площадей, например, полов. Нередко смола применяется в качестве клея.

- Magic Crystal-3D. Ювелирная смола повышенной вязкости. С ее помощью создают украшения, бижутерию, линзы с декоративными элементами. Прозрачность компаунда дает возможность создавать трехмерные композиции.

- Epoxy CR 100. Смола имеет производственное назначение. Ее используют в качестве прослойки при возведении зданий, а также в качестве основного материала для наливных полов. Прочность полимера востребована при заделывании трещин и небольших дефектов.

- Компаунд К-153. Помимо прочих своих качеств, известен, как неплохой электро- и гидроизолятор. Обладает пластичностью и высокой прочностью. Применяется в условии больших ударных и вибрационных нагрузок.

- Данная смоле известна любителям художественного творчества. Она хорошо колеруется и продается в удобных упаковках (шприцах, тюбиках, банках). Повышенная вязкость используется при рисовании картин.

Достаточно посетить несколько тематических форумов, чтобы на основе отзывов пользователей продолжить предложенный перечень. Он не является рейтинговым, то есть нельзя сказать, какая смола лучше, а какая – хуже. Для каждого конкретного вида работ подбирается своя марка, причем иногда определяющим фактором служит навык и предпочтения самого мастера.

Что еще нужно знать о прозрачности

Прозрачные на первый взгляд компоненты не гарантируют сохранения оптических свойств после отверждения. Практически все эпоксидные смолы в виде разделенных компонентов не имеют цвета и прозрачны. Лишь небольшая доля полуфабрикатов обладает едва различимым желтым оттенком. Надеяться на то, что ничего не произойдет с прозрачностью после реакции нельзя

Но на собственный оттенок все-таки следует обращать внимание при выборе компаунда. Если прозрачные компоненты после смешивания могут помутнеть, то изначально имеющие оттенок смолы не станут похожими на кристалл

Важно понимать, что одна и та же марка смолы может разниться по цвету. Например, широко популярная эпоксидка ЭД-20 изготовлена строго согласно ГОСТ

Однако стандарт допускает колебание значения цветности от 0 до 4. Не вдаваясь в подробности, заметим, что компаунд может быть похожим на стекло или приобрести желтый оттенок

При покупке следует обращать внимание на количество наполнителей. В самом простом немодифицированном варианте она имеет желтый цвет

Практика показывает, что можно попасть на «не совсем удачную партию», поэтому многие мастера стали отдавать предпочтение более дорогим, но и более качественным материалам.

Ювелирные смолы обладают высокой вязкостью, сохраняя при этом прозрачность. На одну лишь только вязкость ориентироваться не стоит. Существуют густые смолы, не предназначенные для творчества. Если попытаться произвести заливку, то внутри слоя будут образовываться пузырьки воздуха. Их большое количество создает визуальный эффект замутнения материала. Выгнать пузырьки можно, разогревая смолу монтажным феном, но из-за большого их количества работа становится очень трудоемкой.

Пожелтение смолы происходит под действием таких факторов, как действие ультрафиолетового излучения и окислительные реакции. Многие смолы успешно противостоят излучению. Считается, что для эпоксидки оно не существенно. На самом деле, некоторое влияние солнечный свет на компаунд все-таки оказывает. Но даже если и удастся подобрать качественную марку, устойчивую к свету, то от воздействия кислорода избавиться никак не получится, то есть, в долгосрочной перспективе необходимо быть готовым к изменению прозрачности.

Сегодня нет необходимости разбираться в технических параметрах материала, чтобы заняться творчеством. Многие производители позиционируют свои модели, как смолы для узкого применения. Можно без труда найти смолу для заливки пола или для изготовления мебели, а те марки, которые пригодны для производства бижутерии, получили название «ювелирная смола».

В специальных ювелирных смолах все компоненты грамотно подобраны, в результате чего материал отличается текучестью, отсутствием собственного оттенка и необходимыми показателями пластичности. Кстати, повысить прозрачность позволяет добавление антиоксидантов и UV-протекторов. Помимо этих параметров, прозрачные смолы способны выдерживать однослойную заливку. Максимально допустимый слой – важный показатель, с которым необходимо считаться. Компаунды позволяют заливать слои толщиной до 5 см.

Основные сведения

Что такое эпоксидная смола? Согласно описанию, это химическое вещество представляет собой синтетический олигомер, содержащий эпоксидные группы. Последние под действием отвердителей способны образовывать сшитые полимеры. Эпоксидка, как называют ее в быту, имеет сложную формулу и является продуктом конденсации эпихлоргидрина и бисфенола А.

Смола с аминным отвердителем

![]()

В чистом виде эпоксидка не используется, ее применение оправдано только после добавления отвердителя и произошедшей полимеризации. Существуют разные виды смол, их назначение отличается в зависимости от свойств. В свою очередь, свойства зависят от состава материала. Из чего делают смолу, что входит в нее, кроме эпоксида? При получения готового средства в рецептуре разные производители могут использоваться такие компоненты:

- порошковые наполнители — алебастр, цемент, мел (до 30-40 % по количеству) нужны для уплотнения структуры массы и придания прочности;

- микросферы — мелкозернистые шарики в виде порошка, делают смолу воздушной за счет того, что их плотность мала;

- волокно (хлопковое, стеклянное) — повышает вязкость готовой смолы, она становится густой и прекрасно заполняет все зазоры, пропитывает поверхности;

- натуральная древесная крошка — нужна для снижения удельного веса продукта;

- аэросил — помогает избежать потеков смолы на вертикальных поверхностях;

- графит — требуется для придания цвета, используется как черный пигмент;

- двуокись титана, алюминиевая пудра — также окрашивают прозрачный материал в белый и серый цвет соответственно.

Наполнитель для эпоксидной смолы

![]()

Технические характеристики эпоксидной смолы ЭД-20

Одной из особенностей этого средства является неэластичность. Никаких пластификаторов в такую смолу при изготовлении не добавляется. При движении поверхностей под отвердевшим слоем этого материала на нем могут появиться трещины.

Вязкость у этой смолы в рабочем состоянии достаточно высокая. Поэтому очень часто ее перед использованием разбавляют растворителями.

Помимо этого, эпоксидная смола ЭД-20 отличается следующими характеристиками:

- время полимеризации — 1,5 часа;

- время полного застывания — 1 сутки;

- ударная вязкость — 5-25 кдж/м2;

- теплостойкость — 55-170 °С;

- прочность при изгибе — 80-140 МПа;

- плотность при 20 °С — 1,16-1,25 кг/м3.

Вот такие имеет эпоксидная смола ЭД-20 характеристики. Температура применения этого материала минимальная равна 20 °С. Такой способ использования называется холодным. В промышленных условиях затвердевание этого материала может происходить и при очень высоких температурах. Это так называемый горячий способ полимеризации.

Как пользоваться эпоксидной смолой: правила безопасности

Эпоксидная смола, как и многие другие химические составы, требует осторожного с ней обращения, соблюдения определенных правил. Они в основном касаются состава в жидком состоянии

Некоторые эпоксидные компоненты могут вызывать ожоги, дерматиты, отравления, поражать верхние дыхательные пути. Зная, как работать с эпоксидной смолой, можно избежать повреждений и травм. Основные требования безопасности:

- Нельзя производить соединение компонентов в посуде, предназначенной для приготовления пищи.

- Перед началом работы с эпоксидной смолой необходимо надеть спецодежду, включая перчатки. На руки предварительно следует нанести защитный крем.

- Работы по механической обработке отвердевшего материала нужно выполнять в очках и респираторе.

- Если эпоксидный состав все же попал на кожу, необходимо немедленно смыть его теплой водой с мылом или же вытереть тампоном, смоченным в денатурированном спирте.

- Работы с эпоксидной смолой можно проводить только в тех помещениях, где организована приточно-вытяжная вентиляция.

В жидком состоянии эпоксидная смола опасна для здоровья

Несмотря на насыщенность рынка, появляются все новые и новые эпоксидные составы. Данный материал составляет серьезную конкуренцию древесине, стеклу, металлу, керамике. Изделия из него прочные, надежные, долго не теряют эстетичность. Помимо высокой практичности, прозрачная эпоксидная смола дает возможность создания интересных предметов интерьера. При условии правильной технологии использования эпоксидка – универсальный материал для работы и творчества.

https://youtube.com/watch?v=64LEfX8D9ts

Свойства эпоксидных смол

Эпоксидные смолы представляют собой жидкие, вязкие или твердые прозрачные термопластичные продукты от светлого до темно-коричневого цвета. Они легко растворяются в ароматических растворителях, сложных эфирах, ацетоне, но не образуют пленок, так как не твердеют в тонком слое (пленка остается термопластичной).

Рис. 2.

Эпоксидные смолы по своему строению являются простыми полиэфирами, имеющими по концам эпоксигруппы, которые являются весьма реакционноспособными (рис. 2).

При действии на эпоксидные смолы соединений, содержащих подвижный атом водорода, они способны отверждаться с образованием трехмерных неплавких и нерастворимых продуктов, обладающих высокими физико-техническими свойствами. Таким образом, термореактивными являются не сами эпоксидные смолы, а их смеси с отвердителями и катализаторами.

В качестве отвердителей для эпоксидных смол применяются различные вещества: диамины (гексаметилендиамин, метафенилендиамин, полиэтиленполиамин), карбоновые кислоты или их ангидриды (малеиновый, фталевый).

Эпоксидные смолы в смеси с вышеуказанными отвердителями образуют термореактивные композиции, обладающие ценными свойствами:

- высокой адгезией к поверхности материала, на которой они отвердевают;

- высокими диэлектрическими свойствами;

- высокой механической прочностью;

- хорошей химостойкостью и водостойкостью;

- при отвердевании не выделяют летучих продуктов и отличаются малой усадкой (2–2,5%).

Высокие физико-технические свойства эпоксидных смол, отличающие их от многих остальных смол, определяются строением их молекулы, а главным образом — наличием эпоксигруппы.

Рис. 3.

Содержание эпоксигрупп в смоле является одной из важнейших характеристик эпоксидных смол, определяющей количество отвердителя, необходимого для отверждения смолы. Содержание эпоксидных групп в смоле может быть выражено:

- Количеством эпоксидных групп в массовых процентах. За эпоксидную группу принимают эквивалентную массу группы, равную 43 (рис. 3).

- Эпоксидным числом, равным числу грамм-эквивалентов эпоксидных групп в 100 г смолы.

- Эпоксидным эквивалентом, равным массе смолы в граммах, содержащей 1 грамм-эквивалент эпоксидных групп.

Рис. 4.

Метод определения эпоксидных групп основан на взаимодействии эпоксигрупп с соляной кислотой и образованием хлоргидрина по схеме.

Кроме содержания эпоксидных групп в готовых смолах определяют:

- содержание летучих при 110 °С;

- содержание хлора;

- температуру размягчения или каплепадения (для твердых смол типа ЭД-);

- вязкость (для жидких смол типа ЭД-5 и ЭД-6);

- растворимость в ацетоне.

Основные свойства неотвержденных эпоксидных смол, выпускаемых в экс-СССР, приведены в таблице 1.

|

Марка смолы |

Температура размягчения «Кольцо и шар», °С |

Содержание эпокси-групп, % |

Средняя молекулярная масса смолы |

|

ЭД-5 |

Жидкая |

Не менее 18 |

370–450 |

|

ЭД-6 |

Вязкая |

14–18 |

450–600 |

|

ЭД-П |

Густая, почти твердая |

11–14 |

600–750 |

|

ЭД-Л |

40–60 |

8–11 |

750–1000 |

|

Э-40 |

30 |

13,6–15,1 |

600 |

|

Э-41 |

76–80 |

6,8–8,3 |

1000 |

|

Э-44 |

84–87 |

4,5–5,7 |

1600 |

|

Э-49 |

96–105 |

1,5–3,4 |

3000 |

Традиционные сферы применения

Усадку при использовании ЭД-20 дает очень небольшую. К тому же, как мы выяснили, полимеризуется это средство достаточно быстро. Благодаря таким свойствам применение этот материал нашел очень широкое как в промышленности, так и в строительстве или быту. Использоваться смола ЭД-20, технические характеристики которой делают это средство практически универсальным, может, к примеру:

для ремонта разного рода техники на электрическом ходу;

- в приборостроении;

- в авиапромышленности;

- мебельной промышленности;

- при ремонте элементов конструкции автомобилей;

- в радиотехнической промышленности.

Очень широко этот материал применяется и дизайнерами. Из него могут создаваться, к примеру, столешницы, галантерейные изделия, разного рода влагостойкие товары, предназначенные для использования в ванных комнатах. Применяется эпоксидка и для грунтования разного рода поверхностей.

Еще одной областью использования ЭД-20 является изготовление эмалей, лаков, шпаклевок. Также с применением этого материала делают и эпоксидные смолы других марок. В быту этот материал часто используется в качестве клея. С его применением допускается скреплять как дерево, так и металл, пластик, керамику, стекло.

Исходные характеристики прозрачной эпоксидной смолы

Практически все виды эпоксидной смолы в исходном состоянии прозрачны. Некоторые могут иметь желтоватый оттенок. После соединения с отвердителем желтизна не исчезает. Это обязательно следует учитывать в случае необходимости иметь прозрачный эпоксидный слой.

Некоторые виды полимера, имеющие высокую вязкость, после отвердения образуют пузырьки, значительно снижающие эффект прозрачности. Избавиться от них можно посредством нагревания, которое следует выполнить до заливки или же после нее, в последнем случае применяют горелки или другие нагревательные системы. Процесс этот довольно хлопотный и не всегда дает идеальный результат.

Готовые поделки из эпоксидной смолы с течением времени могут терять прозрачность при воздействии ультрафиолета и кислорода, содержащегося в воздухе. Таких неприятностей можно избежать только в том случае, если использовать смолы с наличием в составе UV-протекторов и антиоксидантов.

Следовательно, при выборе эпоксидной смолы с целью получения твердого прозрачного материала необходимо учитывать следующее:

оттенок смолы до внесения добавок;

Эпоксидная смола в исходном состоянии чаще всего прозрачна

- степень вязкости;

- химический состав.

Прозрачные эпоксидные смолы могут использоваться как для изготовления мелких деталей (ювелирных украшений, сувениров, декора), так и для более крупных заливок (столешниц, полок и т. д.). Технология применения эпоксидной смолы может разниться в зависимости от особенностей изделий.

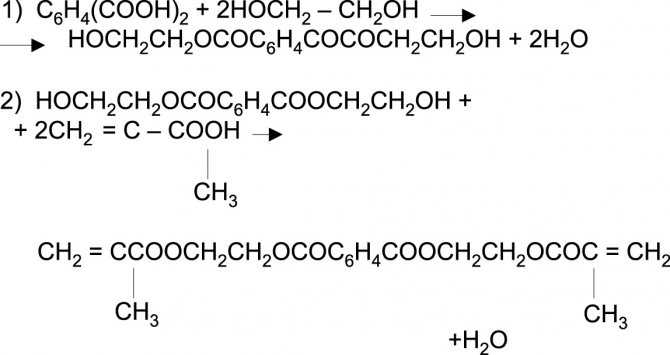

Полиэфиракрилаты

Полиэфиракрилаты — это ненасыщенные полиэфирные смолы, получающиеся в результате реакции взаимодействия гликоля, фталевой кислоты и акриловой или метакриловой кислоты. Реакция представлена схемой, изображенной на рис. 9.

Рис. 9.

Этот процесс проводится в присутствии ингибитора и катализатора (серной кислоты) при 90 °С в бензоле (или толуоле), который потом отгоняется вместе с выделившейся в процессе реакции водой. Загрузка компонентов производится одновременно. В первой стадии процесса образуются низкомолекулярные эфиры, имеющие на концах гидроксильные группы, которые во второй стадии процесса взаимодействуют с карбоксилами акриловой или метакриловой кислоты. Благодаря наличию побочных процессов полимеризации за счет непредельных групп акриловой или метакриловой кислоты могут оставаться свободные гидроксильные группы, которые сказываются на свойствах готового продукта. Поэтому полиэфиракрилаты несколько уступают по влагостойкости полиэфирмалеинатам.

Можно ли сделать отвердитель для эпоксидной смолы своими руками

Применение эпоксидной смолы требует точного соблюдения определенных технологий. Потому лучше использовать готовые составы. Ситуации, когда эпоксидная смола осталась, а отвердитель израсходован, встречаются довольно часто. Существует ли альтернатива, то есть можно ли самому изготовить данный компонент? Можно, но только при условии, что будут приобретены необходимые химические составляющие и соединены в нужном количестве.

Использовав шприцы можно легче контролировать количественные показатели смолы и отвердителя

В доступной продаже можно найти Этал-45М, CHS-Hardener P-11, Telalit 410, диэтилентриамин. Качество полученного в ходе домашнего изготовления отвердителя обязательно стоит оценить тестовым путем, то есть смешав со смолой в небольшом количестве. Чтобы понять, как развести эпоксидную смолу и пробный отвердитель, можно воспользоваться следующими советами и алгоритмом действий:

- Приготовить небольшую емкость и два мерных стакана или шприца. При использовании шприцов легче контролировать количественные показатели жидкостей.

- Набрать в один шприц определенное количество смолы, вылить в емкость. Затем набрать в другой шприц отвердитель и в пропорции 10:1 ввести его в смолу.

- Интенсивно размещать состав, но без применения электромеханизмов, оставить затвердевать на предполагаемой для использования поверхности (или на подобной).

- Наблюдать за процессом полимеризации. При необходимости внесения корректив следует обратиться к тому же методу, но с применением других пропорций.

В качестве отвердителя в домашних условиях можно использовать сухой спирт. Его следует измельчить и соединить со смолой в пропорции 10:1. Данный способ также нужно испытать на маленьких объемах.

Пластификатор как наполнитель для эпоксидной смолы

Наряду с отвердителем необходимым компонентом эпоксидной смолы является пластификатор. Изделия, изготовленные с применением такого наполнителя, не трескаются и не ломаются. Обязательно следует добавлять пластификатор при использовании больших объемов эпоксидки, то есть для создания толстых слоев, так как трещины могут образовываться еще в процессе затвердевания.

Пластификатор является одним из важнейших компонентов для эпоксидной смолы

Одним из пластификаторов для эпоксидной смолы является дибутилфталат, сокращенно – ДБФ. Вещество довольно сложно смешивается со смолой, поэтому уровень пластичности невысокий. Добавки вполне достаточно для защиты изделий от растрескивания во время затвердевания, от низких температур. Для усиления эффекта смешивание смолы и данного пластификатора осуществляют на водяной бане.

Более эффективным признан пластификатор Лапроксид ДЭГ-1. Он сам по себе является эпоксидной смолой, хорошо смешивается, добавка 5–7% дает отличный результат. Состав с ДЭГ-1 (без отвердителя) может храниться сколько угодно долго.

Активно применяется для пластификации эпоксидных смол разбавитель S-7106. При его добавлении необходимо использовать отвердитель в обычной пропорции к общему количеству состава. То есть к 10 кг эпоксидки и 100 г данного разбавителя следует добавить 110 г отвердителя.

Клеевые эпоксидные вещества могут быть жесткими и пластичными. Жесткие имеют в составе смолу и отвердитель. Пластичные выпускаются с добавками, замедляющими процесс затвердевания, но обеспечивающими более прочную адгезию. Ответить однозначно, сколько сохнет эпоксидный клей с таким наполнителем, нельзя. Время во многом зависит от температурных условий. Если не было нарушений технологического процесса, то максимальное значение – 24 часа.

Пластификатор Лапроксид ДЭГ-1 является самым эффективным для эпоксидных смол

Изготовление смол

Полиэфиры — продукты нефтехимии, которые берут свое начало в ходе перегонки нефти. Производство начинается именно с нефтепереработки, в итоге выделяются такие компоненты: бензол, этилен, пропилен. Далее эти вещества подвергаются различным химическим реакциям для изготовления гликолей, многоосновных кислот, антигидридов. Ингредиенты соединяют и уваривают вместе, в результате получается базовая смола.

Получение готовой полиэфирки включает разведение базовой смолы растворителем — стиролом. Это вещество имеет высокую токсичность, в готовом продукте способен составлять до ½.

Указанный этап производства может быть конечным, и продукт поступает на реализацию. Но чаще всего схема переходит на второй этап, где в состав вводится ряд добавок в зависимости от назначения материала. Дополнительные компоненты обеспечат нужные свойства. Это могут быть пластификаторы, связующие добавки, пигменты (колеры) и т. д.

Перед непосредственным нанесением смолы ее надо в определенных пропорциях разбавлять отвердителем, смешивать с активатором, катализатором, которые обеспечат нужную химическую реакцию с выделением тепла, поэтому масса обретет нужные характеристики — плотность, прочность, влагостойкость.

Производители выпускают однокомпонентные средства — к ним надо дополнительно покупать отвердители, двухкомпонентные материалы. Последние включают два флакона — смолу и отвердитель.

Отвердители для эпоксидной смолы: функции, виды, особенности применения

О важности правильного применения отвердителей для эпоксидной смеси уже говорилось выше. Чтобы понимать, как развести эпоксидную смолу с отвердителем, необходимо знать качества и отличительные свойства последнего

Именно по особенностям добавки определяются характеристики состава в целом.

Отвердители для эпоксидной смолы по химическим признакам делятся на два вида.

Аминные. В их состав входят амины, диамины, полиамины. Это наиболее распространенные отвердители, которые чаще всего применяются в быту в силу простоты использования. Они не требуют создания определенных температурных условий, процесс проходит даже при комнатных показателях. Данный способ отверждения называется холодным.

Кислотные отвердители. Созданы на основе кислот и их ангидридов (малеинового, фталевого, гексагидрофталевого и других). Стоит отметить, что качество затвердевшего слоя при наличии кислотных добавок значительно выше. Однако процесс применения гораздо сложнее, так как требуется подогрев (100-200 °С) массы для улучшения ее физических и химических свойств. Данный способ отверждения называется горячим.

Отвердители для эпоксидной смолы бывают аминные и кислотные

Цена эпоксидной смолы (в комплекте с наполнителем) во многом зависит именно от вида отвердителя.