Особенности производства

Производство такого современного материала, как черепица из полимеров, происходит по особой технологии с применением современного оборудования. Но условно его можно разделить на два основных этапа:

- Подготовка входящих в состав черепицы компонентов, их дозирование и приготовление;

- Выпекание черепицы в специализированном оборудовании.

Внимание! Все помещения, где происходит производство ППЧ, должны быть хорошо вентилируемыми, с возможностью качественного проветривания, так как работа с полимерами в закрытых пространствах может негативно повлиять на здоровье человека. К основным составляющим, которые добавляются в состав материала, относятся:

К основным составляющим, которые добавляются в состав материала, относятся:

- Кварцевый песок;

- Вторично-переработанная пластмасса;

- Различные красители.

Внимание! Благодаря современным технологиям и широкому спектру цветовой гаммы красителей, можно изготовить полимерно-песчаную черепицу практически любого цвета. Кроме того, краситель выполняет не только роль колоранта, но и помогает крепче скрепить основные компоненты смеси для черепицы между собой (песок и полимеры)

Кроме того, краситель выполняет не только роль колоранта, но и помогает крепче скрепить основные компоненты смеси для черепицы между собой (песок и полимеры).

К вторично-переработанным пластмассам относятся такие материалы:

- Агломерат, который получается в результате плавления полиэтилена. Во время процесса плавления на поверхность полиэтилена выпрыскивают воду, которая под воздействием температуры образует на поверхности вещества шарики, которые и используются для приготовления полимерно-песчаной черепицы;

- Твердый полимер. Сюда входят полистирол, полипропилен и другие, вторично переработанные пластмассы.

Важным моментом в процессе приготовления черепицы является правильное и точное дозирование, а также точно рассчитанные пропорции компонентов. На начальном этапе технологического процесса по изготовлению материала агломерат, песок и краситель смешиваются в такой пропорции 5-75-1. Следовательно, по правилам, 75 % состава материала – это песок, 24 % – агломератная составляющая и 1 % — различные красители. При изменении количества каждого из компонентов черепицы можно на выходе получить полимерно-песчаную черепицу, которая не обладает заявленными выше качествами, не так долговечна и прочна.

Технологический процесс производства черепицы такого типа, после подготовки составных веществ, начинается с измельчения пластмассовой составляющей на мелкие фракции. Это выполнятся на дробильном оборудовании.

На специализированном оборудовании производится и просушка кварцевого песка, который должен быть сухим.

Смешивание подготовленных компонентов для черепицы происходит в специальной машине – экструдере, где под воздействием высокой температуры, попавшие внутрь компоненты веществ, плавятся и тщательно перемешиваются, постепенно превращаясь в смесь вязкой консистенции, которая напоминает тесто.

Для правильной технологической реакции и высокого качества скрепления между собой компонентов, входящих в состав полимерно-песчаной черепицы, после экструдера смесь формируют в форме шара и помещают в емкости с водой для охлаждения. После чего вынимают и дают остыть при комнатной температуре. Остывшие шары вновь отправляют в измельчительную машину, после чего массу можно использовать для производства черепицы. В ней компоненты вновь нагреваются до определенной температуры и смешиваются.

Обволакиваясь каждой песчинкой в полимерную смесь, песок равномерно и без комков превращается в однородную массу. Смесь, полученная после смешивания, выходит из оборудования с высокой температурой + 180 градусов, а получающиеся порции смеси не должны превышать вес в 2 кг. За данными следит оператор.

Следующий агрегат, участвующий в технологическом процессе – специальный пресс, куда поступает готовая смесь в виде лепешек.

Для формирования товарного вида, используются специальные пресс-формы, а за счет неравномерного охлаждения в них поверхность становится глянцевой.

Сверху температура составляет около 90 градусов, а снизу – 45.

Более подробно ознакомиться с процессом, увидеть какое используется для производства полимерно-песчаной черепицы оборудование можно в видео:

Рентабельность

Для определения рентабельности необходимо рассчитать затраты на производство готовой продукции и приобретение оборудования, учесть спрос в своем регионе.

Однако можно найти и более дешевое оборудование на вторичном рынке.

При расчете себестоимости тротуарной плитки (как наиболее простого в производстве изделия) суммируют:

- затраты на сырье;

- тарифы на электроэнергию;

- зарплату мастеру и рабочим;

- плату за аренду производственных и складских площадей;

- налоги;

- транспортные расходы.

Расчеты специалистов показывают, что реальные затраты на производство 1 м2 тротуарной полимерпесчаной плитки составляют около 250 — 270 рублей, а среднерыночная цена составляет 500 — 550 рублей.

Таким образом, рентабельность может превышать 100 % порог. Окупаемость производства при односменной работе составляет до полугода. При двухсменном графике она сокращается вдвое.

Процесс монтажа

Что касается надёжной стропильной системы, то её следует делать в любом случае, даже если вы собираетесь укрывать крышу лёгкой мягкой кровлей, ведь со временем предпочтения в выборе покрытия могут и измениться. Для полимерной же черепицы наличие прочного основания просто необходимо. Весовая нагрузка на 1м2 крыши тут может доходить до 25 кг. Шаг стропил должен находиться в пределах 600-1000мм, при сечении бруса не менее чем 50х150мм.

Как и при использовании любого другого кровельного материала, тут необходимо закладывать свой изоляционный «пирог».

Монтаж состоит из следующих этапов:

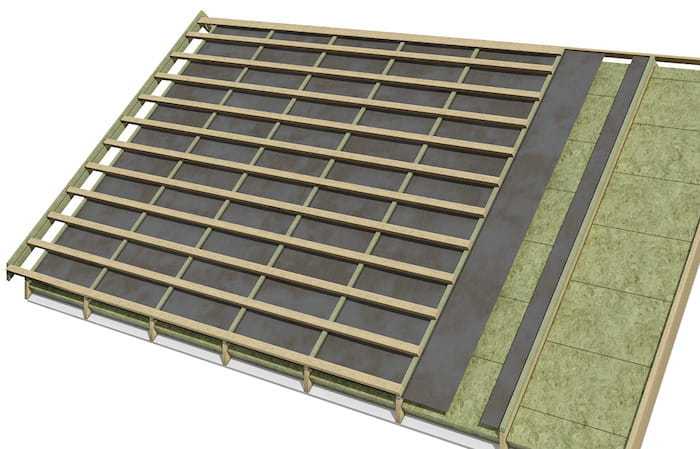

- Сначала поверх стропил укладывают плёнку гидроизоляции, которую крепят к балкам продольной установкой реек контробрешётки сечением 50х50мм.

- Из таких же реек набивается поперечная обрешётка. Шаг её должен составлять примерно 350мм, конкретная величина шага зависит от размерных параметров самой черепицы.

- Элементы покрытия укладываются рядами, начиная с нижнего свеса крыши. Укладка производится сцеплением плиток в замок, верхний край черепицы прикручивается к обрешётке самонарезающими шурупами. Следующий ряд устанавливается внахлёст, перекрывая шурупы предыдущего ряда.

- Слои утеплителя и пароизоляции монтируются с внутренней стороны крыши.

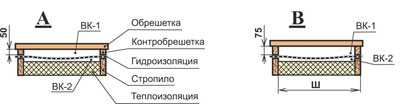

Монтаж обрешетки

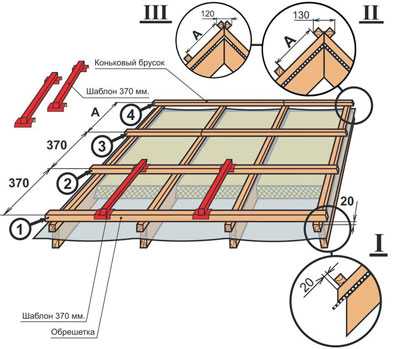

Для обрешетки используют деревянные бруски с сечением 50×50 мм, если шаг стропил Ш (Рис. 4.1 — 2.) не превышает 1000 мм. При большем шаге стропил сечение, брусков увеличивается в соответствии с рекомендациями Вашего проектировщика. Влажность материала не должна превышать 20% от сухого веса. Монтаж обрешетки выполняется снизу вверх. Нижнюю обрешетку прибивают на расстоянии 20 мм от нижнего торца бруска контробрешетки, (Рис. 4.2 – 1) она служит для фиксации нижнего ряда листов (Рис. 4.2 – 1) Выноска I. Бруски обрешетки стыкуют на брусках контробрешетки. Длина брусков обрешетки должна быть не меньше двух пролетов между стропилами.

Очень важно, чтобы расстояние между нижними гранями обрешетин равнялось 370 мм! Это необходимо для образования замка между стыкуемыми листами черепицы. Это обеспечивает надежную гидроизоляцию, ветрозащиту и благородный вид кровли

С этой целью используется шаблоны, изготовить которые можно из подручных средств, (Рис. 4.2 – 1). Верхний ряд обрешетки образует нерегламентированное расстояние А до конька. Оптимальной длиной стропила является такая его Длина, при которой A=370 мм, является оптимальной длиной стропила, что соответствует целому листу Метробонд (MetroBond), Метророман (MetroRoman), Метрошейк (MetroShake), Метрошейк-II (MetroShake-I)I, Метроклассик (MetroClassic). Коньковые бруски обрешетки, (необходимые для крепления полукруглых коньковых элементов), крепятся с обоих сторон конька на расстоянии 130 мм. Рис. 4.2 — 1 Выноска II. Коньковые бруски обрешетки, нужные для крепления ребровых коньков, предварительно необходимо обтесать и закрепить с двух сторон конька на расстоянии 120 мм. Рис. 4.2 — 1 Выноска III. В случае если кровля содержит ендовы, бруски обрешетки должны отходить справа и слева от линии ендовы на 180 мм. Подробно установка в ендове описана в разделе 4.8.

рис 4.2-1

Полимер в черепице

Идея использовать полимерные составы в качестве вяжущего элемента вместо глины и цемента была разработана и исследована на молекулярном уровне. Смысл производства сырья сводится к перемешиванию разогретой полимерной (пластиковой) массы с песком. Пока масса держит температуру, ей можно придать любую форму, что и происходит при изготовлении черепицы.

В результате новый вид кровельного материала выполнил поставленные перед ним задачи:

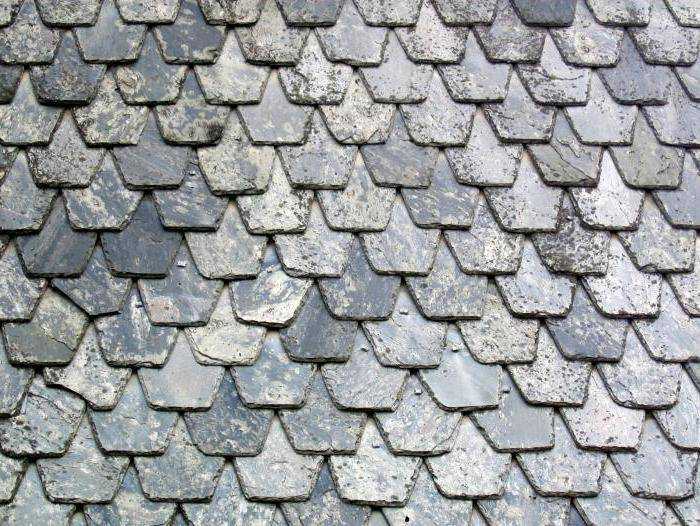

Традиционный внешний вид не только сохранился, но и приобрёл новые интересные формы.

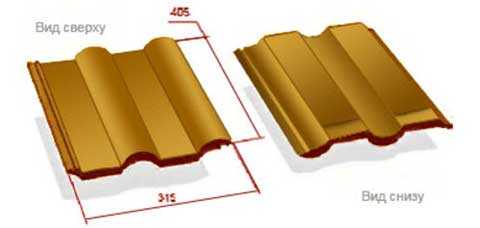

Размеры элементов остались примерно такими же (300х400 мм).

Полимерная черепица вдвое легче глиняной и в полтора раза легче цементной.

Сплавленная в монолит структура не имеет пор, достаточных для образования грибка (мха). Есть возможность производить элементы с глянцевой поверхностью.

Полимер придал элементам достаточную твёрдость для того, чтобы спокойно переносить грубую транспортировку и падение с высоты 3 м на бетон.

Удобство контроля сырьевой массы при производстве позволяет добавлять пигменты любого цвета. Для настоящих ценителей есть возможность изготовить перламутровую черепицу. При этом прокрашивается весь слой материала.

Более точные пресс-формы обеспечили элементы острыми углами, что дало возможность снабдить их кромковыми замками.

Затраты электричества для питания современных станков несоизмеримы с расходом энергии на обжиг.

Следует добавить, что черепица остаётся уникальным и единственным в своём роде мелкоштучным кровельным материалом. Попытка имитировать внешний вид этого материала привела к созданию металлочерепицы. Преимущества относительной дешевизны, скорости монтажа и лёгкости конструкции сыграли свою роль. Однако с первого взгляда видно, где оригинал, а где суррогат.

Технология производства цементно-песчаной черепицы

Изобретателем и первым производителем цементно-песчаной черепицы был Адольф Крогер, владелец каменоломен в Баварии — в середине XVIII века им была разработана технология изготовления черепицы путем ручного прессования. Этапы производства этого кровельного материала во многом схожи с технологией создания натуральной черепицы, основная разница в отсутствии этапа обжига в печах, что значительно удешевляет производство.

Как и другие бетонные изделия, цементно-песчаная черепица создается из четырех компонентов — портландцемента, кварцевого песка, воды и пигментов, в основе которых оксид железа. В миксер диспергатора последовательно закладываются дозированные порции просеянного песка и пигмента, после их промешивания вводится портландцемент и, через некоторое время, вода. Влажность готовой для формовки смеси составляет от 9,2 до 9,8%.

Прошедшая диспергацию смесь при помощи ленточного транспортера доставляется в бункер формовочного аппарата-экструдера, проходит через фильеру и следует в виде непрерывной ленты к ножам, нарезающим ее на плитки (половинчатая и рядовая черепица) или к прессу, формирующему изогнутые формы (вальмовая и начальная хребтовая черепица). На очереди окраска — лента транспортера доставляет формованную влажную плитку к окрасочной камере, где на внешнюю поверхность черепицы наносится слой акриловой краски.

Следующий этап — предварительное отверждение черепицы в сушильной камере, где она выдерживается в течение 24 часов при температуре 60°С. По прошествии суток черепица направляется на повторную окраску и сушку, затем маркируется, укладывается на стеллажи и поступает на склад, где содержится 28 дней для набора прочности.

Качество материала

Если вы решили заменить у себя кровельное покрытие, не гоняйтесь за низкой ценой. К сожалению, многие недобросовестные производители только и ждут таких покупателей и продают им некачественный товар.

Если вы решили заменить у себя кровельное покрытие, не гоняйтесь за низкой ценой. К сожалению, многие недобросовестные производители только и ждут таких покупателей и продают им некачественный товар.

Пытаясь снизить себестоимость продукта на выходе, они используют при производстве некачественные и недолговечные красители или неоднородные полимеры. В процессе эксплуатации такой плитки потом можно столкнуться с ранним выгоранием краски, и недолгим сроком службы

Поэтому, решив освежить фасад вашего жилища, уделите особое внимание поиску надежного производителя

И учтите, чтобы вам ни говорили продавцы, как бы вас ни уверяли в том, что при производстве использовалось самое лучшее сырье и только современное оборудование, желательно несколько раз проверить имеющиеся документы, подтверждающие качество материала.

Только благодаря прочности и надежности кровли, можно обеспечить прочность жилища, сохранить в нем уют и тепло. Самым востребованным материалом для кровли в Европе продолжает оставаться черепица. Благо, что современный аналог натурального материала по эксплуатационным характеристикам ничем ему не уступает. Красота и надежность крыши под полимерпесчаной черепицей, его престижный вид оптимально соотносятся с его стоимостью.

Хотя черепица полимерпесчаная считается аналогом натуральной, однако вместе с тем – это качественно новый материал для кровли, причем она более выигрышна по многим характеристикам, чем другие аналогичные материалы.

полимерпесчаная легче натуральной в два раза и стоит значительно меньше;

обеспечивает лучший уровень тепло- и шумоизоляции, чем металлочерепица, и что очень важно полностью отсутствует коррозия;

полимерпесчаная кровля более прочная, чем битумная и при ее укладке нет необходимости в тщательной подготовке обрешетки крыши.

Почему ее называют еще термопластокомпозитной черепицей ↑

Ответ заключается в способе изготовления материала. Черепица полимерпесчаная состоит из песка и связующего полимера, взятых в пропорции 7:3. В ее состав для окрашивания вводят еще и минеральный пигмент. Перемешивание компонентов проходит в закрытой таре в условиях высокой температуры и ограниченного доступа воздуха. В результате такой обработки песчинка покрывается тонкой пленкой из связующего полимера. Затем полученную смесь формуют на прессовом оборудовании по технологии направленного затвердевания. Интенсивное охлаждение под большим давлением обеспечивают отсутствие пустот и пористости. Размеры полимерпесчаной черепицы отличаются большой точностью, так как производятся штамповочным методом.

Характеристики

Она абсолютно устойчива к солнечному воздействию и большим перепадам температур, о чем свидетельствуют результаты лабораторных испытаний при различных температурных режимах, начиная от -65⁰C и кончая +100⁰C. Материал сохраняет свою привлекательность на долгие года, поскольку в естественных условиях для полного разложения полимерной пленки требуется порядка ста лет.

Термопластокомпозитный материал отличается малым коэффициентом влагопоглощения. Поэтому естественным образом защищен от появления грибка, плесени, мха, воздействия кислотных дождей и влаги.

Низкая теплопроводность, в свою очередь, позволяет поддерживать температурный режим в пространстве под кровлей. Иначе говоря, под такой крышей в жаркий летний день прохладно и тепло – зимой. Вот почему черепица так популярна при устройстве мансард и террас.

Совокупность столь полезных свойств: низкая теплопроводность и водонепроницаемость – надежный барьер для образования конденсата, соответственно, и защита кровельной конструкции от разрушения, особенно, элементам из дерева.

Этот материал для кровли отличается высокими параметрами звукоизоляции. Для него не нужны специальные звукопоглощающие прослойки. Крыша из полимерпесчаной черепицы бесшумна в любую непогоду.

Еще одно ее важное качество – ударопрочность, которая делает экономичной укладку. Она не бьется ни при транспортировке, ни при укладке

Соответствует всем требованиям и нормам эпидемиологической, санитарной, радиационной и противопожарной безопасности.

Недостатки

Чтобы иметь полноценное представление о материале, следует отметить и его недостатки, хотя таковых и немного.

Восприимчивость к ультрафиолету. Под интенсивным прямым воздействием лучей ультрафиолета поверхность эрозирует, то есть со временем толщина черепицы уменьшается. Однако, серьезным недостатком это не считают, так процесс этот вялотекущий, да и толщина материала немалая.

Большой вес. Каждая имеет массу порядка 2,2 кг (коньковая – 1, 8 кг), что может создать определенные неудобства при работе и перевозке материала.

Склонность к температурным деформациям. Правда, они многократно выдерживают циклы перемены температуры, однако непосредственно во время перепадов материал испытывает линейную деформацию, что в дальнейшем может вызвать разгерметизацию замковых соединений и стать причиной протекания кровельного покрытия.

Наверное, мало для какого материала вопрос производителя играет столь важную роль, как в случае полимерпесчаной черепицы. Чтобы обеспечить долгий эксплуатационный срок и надежность по техническим параметрам, необходимы качественное сырье и добротный краситель и соответствующие условия производства. Марка Токадо, благодаря своим эксклюзивным качествам, считается сегодня элитарным кровельным материалом.

В цену натуральной черепицы включена доставка до Москвы!

Черепица цементно-песчаная

№ п/п

Наименование продукции

Технические характеристики

Отпускная цена за 1 шт. с красящим пигментом и двухслойным водоотталкивающим покрытием

RUR с НДС

Красная, черная, жёлто-оранжевая, коричневая

Зелёная

Серая

1.

Пазовая

Длина–420мм, ширина–330мм, высота–50мм. Масса 4,5+0,45кг. Разрушающая нагрузка на изгиб не менее 1,2кН. Кроющие размеры: по длине–330…345мм; по ширине–300мм. Расход черепицы на 1м2 кровли–8,9…10,1шт/м2. Для крепления к обрешётке имеются два отверстия.

46

54

42

2.

Коньковая

Предназначена для обустройства конька и хребта кровли. Длина–450мм, ширина–330мм. Максимальная высота–105мм. Масса 4,5+0,45кг. Разрушающая нагрузка на изгиб не менее 1,5кН. Кроющие размеры: по длине–330…370мм; по ширине–218мм. Расход черепицы на 1м.п. длины конька–2,5…3шт/м.п. Для крепления к коньковому брусу имеется одно отверстие.

200

250

190

3.

Фронтонная (правая, левая)

Предназначена для обустройства фронтона кровли. Длина–420мм, ширина–330мм. Масса 8,0+0,8кг. Кроющие размеры: по длине–330…345мм; по ширине–300мм. Расход черепицы на 1м.п. длины ската кровли–3шт. Для крепления к обрешётке имеются два отверстия.

330

420

280

4.

Половинчатая

Длина–420мм, ширина–180мм. Масса 2,5+0,25кг. Кроющие размеры: по длине–330…345мм; по ширине–150мм.

110

120

110

5.

Подножечная

Элемент системы безопасности. Предназначена для крепления безопасных решеток, для безопасного передвижения по крыше. Длина–450 мм, ширина–330 мм. Максимальная высота–105 мм. Масса 9,0 +0,90 кг. Разрушающая нагрузка на изгиб не менее 1,2 кН. Кроющие размеры: по длине–330…345 мм; по ширине-300 мм. Для крепления к обрешетке имеются два отверстия и специальный выступ для дополнительной обрешетки.

650

690

510

6.

Вентиляционная

Элемент системы вентиляции. Предназначена для вентиляции кровли.

Длина–420 мм, ширина–330 мм, высота–95 мм. Масса 6,0 +0,6 кг. Кроющие размеры: по длине–330…345 мм; по ширине–300 мм. Расход черепицы около 0,5% от количества пазовой. Для крепления к обрешётке имеются два отверстия.

460

580

420

7.

Проходная

Предназначена для прохода через кровлю мачты антенны и других систем. Длина–420 мм, ширина–330 мм. Масса 6,5 +0,65 кг. Кроющие размеры: по длине–330…345 мм; по ширине–300 мм. Для крепления к обрешётке имеются два отверстия. Разрушающая нагрузка на изгиб не менее 1,2 кН.

810

880

510

8.

Снегозадерживающая

Элемент системы снегозадержания. Предназначена для удерживания снега на крыше, уменьшения лавиноопасности. Длина–420 мм, ширина–330 мм, высота–75 мм. Масса 5,0 +0,5 кг. Кроющие размеры: по длине–330…345 мм; по ширине–300 мм.

450

620

380

В нашей компании вы можете купить натуральную черепицу, произведённую на производственных мощностях немецкой компании BRAAS. Она отвечает самым высоким требованиям, выдвигаемым к строительным материалам для создания кровли. Цена на натуральную черепицу вполне доступна, зависит от особенностей изготовления продукции.

Преимущества материала

К основным преимуществам, которыми обладает пластиковая черепица можно отнести:

Длительный срок эксплуатации. Хотя данный материал был создан не так давно, даже те, кто был среди первооткрывателей использования такой черепицы, утверждают, что кровля до сих пор не требует проведения капитального ремонта. При этом основная масса производителей дает гарантию на эксплуатацию без необходимости проведения капитальных работ от 15 до 30 лет;

Высокая ударопрочность. Оптимальное сочетание компонентов, входящих в состав, делает такую плитку прочной. Она не боится шаговой нагрузки, при падении не ломается и не трескается, не крошится при резке;

Практически полное отсутствие способности поглощать воду. Наоборот, верхний слой не дает скапливаться влаге на поверхности, отталкивая ее;

Нет возможность развития на поверхности плесени и грибка, чего не скажешь о натуральной черепице;

Высокий уровень экологичности и безопасности для здоровья человека. Готовые плитки не источают абсолютно никакого запаха и не выделяют токсических опасных веществ;

Отличный уровень шумоизоляции, а также отсутствие постороннего стука во время дождя;

Хорошие теплопроводные характеристики, позволяющие экономить на теплоизоляционном слое

Важно! Цементные и глиняные аналоги пластиковой черепицы, за счет водопоглотительных свойств, способствуют образованию куда большего количества конденсата на внутренней поверхности покрытия, чем пластиковая черепица.

Морозоустойчивость и не боязнь перепада температур. Процесс замерзания и оттаивания не повреждает структуру материала, а температурный диапазон позволяет использовать ее в условиях от -65 до +200 градусов по Цельсию;

Защита от выгорания на солнце за счет входящих в состав УФ-стабилизаторов и кварцевых наполнителей;

Разнообразие дизайна. Возможность окрашивания в определенный цвет, без ущерба качеству

Это помогает создавать различные экстерьеры построек, подходящие под конкретный ландшафт;

Простота монтажа и малое количество отходов в процессе работы, а также возможность создания различных форм, конструкций и углов наклона в отдельных местах;

Пластиковая черепица – диэлектрик, а значит, не требует установки дополнительных элементов для грозозащиты;

Возможность окрашивания в определенный цвет, без ущерба качеству. Это помогает создавать различные экстерьеры построек, подходящие под конкретный ландшафт;

Простота монтажа и малое количество отходов в процессе работы, а также возможность создания различных форм, конструкций и углов наклона в отдельных местах;

Пластиковая черепица – диэлектрик, а значит, не требует установки дополнительных элементов для грозозащиты;

Не лишен такой материал и некоторых недостатков, особенно произведенные в кустарных условиях, без соблюдения определенной технологии и при использовании некачественного сырья. В этом случае заявленные характеристики не будут соответствовать имеющимися у черепицы, а погрешности в размерах будут способствовать усложнению монтажа и появлению зазоров между элементами.

Внимание! Приобретая пластиковую черепицу, следует обязательно требовать у продавца предъявить сертификат соответствия на продаваемую продукцию. Кроме того, о низком качестве будут свидетельствовать такие признаки:. Кроме того, о низком качестве будут свидетельствовать такие признаки:

Кроме того, о низком качестве будут свидетельствовать такие признаки:

- Неравномерность цвета и его неоднородность;

- Шершавая текстура поверхности черепицы с наличием микротрещин;

- Неправильные геометрические параметры и неаккуратная кромка;

- Слишком большой вес черепицы (он не должен превышать 22 кг на квадратный метр материала).

О преимуществах качественного материала рассказывается в видео:

Как ухаживать за композитным покрытием кровли

Каждый производитель прилагает к комплекту материала инструкцию, где указаны рекомендации по монтажу и эксплуатации покрытия. Если же такой инструкции нет, то советы можно найти на сайте производителя. Профессиональные мастера дают следующие рекомендации:

- следует исключить применение медных элементов в конструкции кровли, так как при контакте с этим металлом композитная черепица быстро ржавеет и трескается;

- помятые и деформированные панели нужно своевременно заменять на новые, что позволит избежать ржавчины и попадания влаги под покрытие;

- загрязнения удаляют слабым мыльным раствором, агрессивные компоненты использовать нельзя. Запрещено также тереть поверхность жёсткими губками;

- мелкие царапины устраняют специальным ремкомплектом, который содержит все необходимые средства и продаётся в магазинах строительных товаров;

- если во время ремонта необходимо ходить по крыше, то следует использовать обувь с мягкой подошвой, неспособной поцарапать покрытие.

Композитная черепица сочетает в себе свойства металла и натурального камня и дополнена защитными компонентами. Поэтому характеристики материала превышают свойства керамической и других видов покрытий для крыши. При этом монтаж композитных панелей довольно прост, что делает материал востребованным для частных домов, нежилых зданий.

Подготовка стропильной конструкции, контробрешетка

Установка стропильной конструкции производится в соответствии с документацией проекта и СНиПом, при этом учитываются нагрузки снега и ветра в конкретной местности. Применение композитной черепицы возможно при минимальном уклоне ската – 1: 5, примерно 12 градусов. Если какие то элементы кровли имеют меньший уклон, необходимо предварительно выполнить стопроцентную гидроизоляцию этих элементов, например: рулонными направляемыми битумными материалами по сплошному деревянному настилу, и укладывать композитную черепицу уже в декоративных целях.

рис 4.1-1

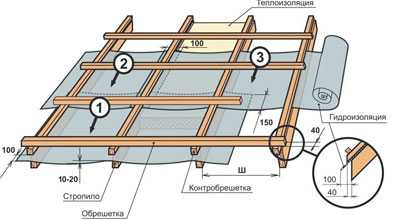

Торцы стропил запиливают вертикально. На них укладывают антиконденсатную гидроизоляцию Рис. 4.1 — 1. Рекомендуется применение: Ютакон-140, Никофол NW, DELTA MAXX или их аналоги. В случае если, толщина утеплителя равна толщине стропил, необходимо применять супердиффузионную гидроизоляцию Тайвек. Монтаж гидроизоляции осуществляется горизонтальными полотнами, снизу вверх, начиная от карниза, с нахлестом по вертикали не меньше 150 мм и с нахлестом по горизонтали не меньше 100 мм. Обеспечивая при этом провисание пленки между стропилами на 1 или 2 см. Стыковку полотен по вертикали осуществлять на стропиле. Первое полотно гидроизоляции опускается ниже края стропил на 100 мм. В верхней части ската гидроизоляция не доводится до конька на 100 мм для вентиляции пространства ВК-2 Рис. 4.1 — 2. По стропилам, поверх гидроизоляции, набивается контробрешетка, брусок с сечением 50×50 мм, для создания вентиляционного канала ВК-1, крепления гидроизоляции и обеспечения вентиляции подкровельного пространства Рис. 4.1 — 2 – А. Нижний торец бруска контробрешетки запиливают вертикально, свешивая за край стропила на 40мм. Рис. 4.1 — 1

рис 4.1-2

Если угол уклона кровли менее 200, контробрешетка выполняется из брусков с сечением 50х75 мм для увеличения сечения вентиляционного канала ВК-1 Рис. 4.1 — 2 – В. Если в конструкции кровли присутствует ендова, монтаж гидроизоляции и контробрешетки начинают с ендовы, в соответствии с П 4.8. Во время монтажа теплоизоляции удостоверьтесь в наличии вентиляционного канала ВК-2 между гидроизоляцией и теплоизоляцией.

ВНИМАНИЕ! Обязательным условием нормальной работы кровли, является наличие вентиляционных каналов ВК-1, ВК-2! Результат — функционирование кровли без намерзания льда и образования конденсата. В случае использования супердиффузионной гидроизоляции Тайвек, вентиляционный канал ВК-2 отсутствует

Особенности монтажа

Черепица с тыльной стороны снабжена выступом, который фиксируется к обрешётке. Элементы между собой крепятся боковыми замками, что позволяет получить сплошной ковер. Для дополнительной фиксации на каждом элементе предусмотрена пора технологических отверстий. Начинать монтаж полимерпесчаной черепицы необходимо снизу.

К обрешётке элементы крепятся не очень жёстко, важно обеспечить наличие люфта, в противном случае материал не будет иметь способности перемещаться при воздействии температуры. Если всё сделать правильно, то кровля будет воспринимать нагрузки от ветра, снега, перепадов температур и осадков довольно свободно. После крепления на лицевой стороне не должны появиться потёки ржавчины

Для этого в качестве крепежных деталей следует использовать оцинкованные гвозди или анодированные саморезы. Первые предпочтительны, ведь они позволяют добиться ускорения процесса монтажа, кроме того, обеспечивают нежесткое крепление

После крепления на лицевой стороне не должны появиться потёки ржавчины. Для этого в качестве крепежных деталей следует использовать оцинкованные гвозди или анодированные саморезы. Первые предпочтительны, ведь они позволяют добиться ускорения процесса монтажа, кроме того, обеспечивают нежесткое крепление.

Фронтальную и коньковую черепицу следует фиксировать анодированными саморезами. Некоторые черепицы будут крепиться к желобу ендовы, это относится к коньковым элементам. Их дополнительно крепят механическим способом, используя противоветровые или нержавеющие коньковые кляймеры.

Этапы укладки полимерпесчаной черепицы

1. Подготовив обрешетку и контробрешетку, черепицу небольшими стопками раскладывают по всей поверхности скатов, чтобы распределить весовую нагрузку.

2. Затем выкладывают верхний и нижний ряды черепицы, просто защепляя ее за рейки, но не прибивая.

3. С помощью шнура и мела и размечают вертикальные линии от одного фронтонного края до другого приблизительно через каждые 3-5 рядов.

Можно разметить и каждый ряд, но это займет много времени и не даст дополнительных удобств. С помощью таких меток будет легче отслеживать горизонтальность и вертикальность рядов. Дополнительно каждый третий ряд проверяют шнуром.

4. Черепицу укладывают с нижнего карнизного ряда и продолжают по направлению к коньку, двигаясь справа налево. Бригада может укладывать черепицу сразу в трех-четырех рядах.

5. Нижнюю горизонтальную планку обрешетки немного поднимают относительно линии свеса так, чтобы отсутствие нижнего горизонтального нахлеста визуально не удлиняло элементы нижнего ряда и все ряды казались одинаковой ширины.

6. Полимерпесчаная черепица имеет довольно значительное тепловое расширение, поэтому крепить ее нужно с учетом данного фактора. Каждую плитку зацепляют за рейки с помощью специального выступа, а друг с другом они соединяются замками.

7. Элементы дополнительно прибивают гвоздями или прикручивают саморезами, стойкими к появлению ржавчины. Для надежного крепежа в черепичинах предусмотрены технологические отверстия.

Между шляпкой гвоздя или самореза и поверхностью плитки нужно оставлять небольшой зазор. Он позволит компенсировать тепловые расширения и черепица не будет скрипеть, деформироваться и сможет лучше противостоять ветровым нагрузкам.

Подготовка основания

Чтобы материал качественно, надежно выполнял заявленные функции, рекомендуется тщательно подготовить стропильную систему, правильно разложить инструмент и все детали конструкции. Срок эксплуатации кровли и несущей системы будет соответствовать заявленному, если изначально обработать все деревянные части антисептическими веществами. Сборка любой кровли начинается с подготовки основания.

Монтаж композитной черепицы должен осуществляться в соответствии с подготовленным проектом, чертежами и СНиПами. В расчете учитываются все особенности местных климатических условий (осадки, ветер, снег, температура в холодный и жаркий период года).

Минимальное значение уклона ската составляет 12 градусов. Если это значение меньше, то нужно обеспечить гидроизоляцию для препятствия проникновения влаги между стыками.

Изначально вертикально запиливаются торцы стропил. Непосредственно на них крепится гидроизоляция, которую укладывают горизонтальными листами от нижнего к верхнему краю карниза. Располагаются они внахлест: вертикально от 150 мм, горизонтально от 100 мм. Между опорами пленка должна немного провисать (в пределах 1–2 см). Соединение частей рекомендуется выполнять на стропиле. Начальный кусок должен быть опущен на 10 см от края. До вершины ската пленка не доводится на 10 см, выполнение этого условия обеспечивает вентиляцию пространства.

Изначально вертикально запиливаются торцы стропил. Непосредственно на них крепится гидроизоляция, которую укладывают горизонтальными листами от нижнего к верхнему краю карниза. Располагаются они внахлест: вертикально от 150 мм, горизонтально от 100 мм. Между опорами пленка должна немного провисать (в пределах 1–2 см). Соединение частей рекомендуется выполнять на стропиле. Начальный кусок должен быть опущен на 10 см от края. До вершины ската пленка не доводится на 10 см, выполнение этого условия обеспечивает вентиляцию пространства.

По завершении расположения гидроизоляции на стропилах следует приступить к установке контробрешетки – брусков с размерами 50х50 мм в разрезе, служащими для обеспечения достаточного пространства для вентиляции под кровлей, закрепления пленки. Нижний торец требуется запилить вертикально и свесить на длину 4 см за край стропил.

Важно! Вентиляционные каналы необходимы для нормального функционирования кровли. Если в строительную систему входит ендова, то сначала выполняется монтаж ендовых звеньев, а укладка гидроизоляции контробрешетки производится после. Если в строительную систему входит ендова, то сначала выполняется монтаж ендовых звеньев, а укладка гидроизоляции контробрешетки производится после

Если в строительную систему входит ендова, то сначала выполняется монтаж ендовых звеньев, а укладка гидроизоляции контробрешетки производится после.

Основные плюсы

Черепица полимерпесчаная обладает множеством достоинств. В процессе производства ее покрывают веществом, которое устойчиво к ультрафиолетовому излучению. Это указывает на то, что даже со временем цвет остается первозданным, а поверхность не выгорает. Материал превосходно справляется с резко континентальным климатом, он устойчив к морозам и способен выдержать около 200 циклов замораживания и оттаивания.

Если проводить сравнение с металлическими кровлями, то последние имеют эффект барабана. Черепица не корродирует, она устойчива к химическим веществам. Обладает водоотталкивающими характеристиками и исключает цветение кровли. Материал является диэлектриком, поэтому кровле не требуется молниезащита. Полотна легко укладывать, для этого мастеру не потребуется обладать специальными навыками. Даже если приходится работать с крышами сложных форм, то отходы будут минимальными. Кровля из полимерпесчаной черепицы может эксплуатироваться при точечной нагрузке в пределах от 150 до 360 кг.