Основные характеристики ППС

Так как ППС на 98 % состоит из воздуха и только на 2 % из оболочек вспененного полистирола, его главной характеристикой является минимальная теплопроводность – 0,032-0,034 Вт/(м·С). Кроме того, плиты паропроницаемы, но влагостойки, так как даже при полном погружении практически не впитывают воду. То есть, материал достаточно хорошо проводит пар, но не накапливает влагу, в отличие от некоторых других теплоизоляторов.

Что интересно, рабочие, занимающиеся утеплением фасадов в курортных приморских городах, частенько использовали ППС в качестве матрасов для плавания, а рыбаки нарезали из него поплавки для сетей.

К отличной теплопроводности, паропроницаемости и влагостойкости стоит добавить устойчивость плит к биологическим поражениям.

Не менее значим и большой срок службы с сохранением характеристик даже в суровых условиях применения.

Но кроме внешних воздействий, в процессе эксплуатации материал может подвергаться и другим угрозам, одна из них, волнующая наших умельцев – мыши.

По поводу экологичности производных полистирола баталии не утихают с момента начала производства и по сей день: одни считают материал абсолютно безвредным и экологичным утеплителем, другие – настоящей миной замедленного действия. А истина, как обычно, посредине.

Мало кто знает, но стирол находится в таких распространенных продуктах, как орехи и клубника. Во всем мире упаковка из ППС очень востребована – рыбные ящики, стаканчики под горячее, лотки под мясо и т.д.

Еще один из важнейших параметров – горючесть, так как от пожара никто не застрахован, но желательно обойтись без трагических последствий. Пользователей волнует не только горючесть ППС, но и дымообразующая способность.

Экструдированный пенополистирол

Из названия понятно, что при его производстве используется метод экструзии (продавливание вязкого состава через формующие отверстия), при его использовании шарики полистирола, служащие исходным сырьем, плавятся, образуя однородную массу. Затем она заливается в формы, где и происходит остывание.

В результате получается мелкоячеистый материал однородной структуры, который полностью состоит из закрытых ячеек.

Все эти свойства позволяют продлить срок службы конструкций. ЭПС является гораздо более прочным, чем ПСБ, но и стоимость его значительно выше, поскольку производство является весьма затратным.

Плиты ЭПС:

- имеют небольшой вес;

- удобны в использовании и транспортировке;

- прочны;

- долговечны.

Добавление при производстве антипиренов позволяет придать материалу пожаробезопасность.

В качестве теплоизоляции материал применяется при возведении:

- фундаментов;

- полов первых этажей;

- теплых полов;

- фасадов;

- крыш всех типов;

- перегородок;

- стен влажных и даже сырых помещений.

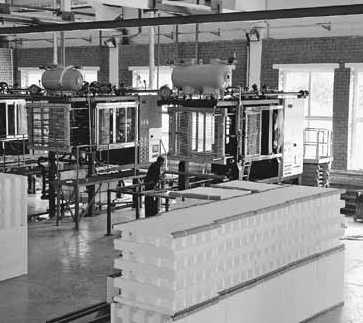

Производство пенополистирола

Стандартная технология производства пенополистирола предусматривает наполнение гранул полистирола газом путем его растворения в расплаве сырья. В процессе дальнейшего нагрева и кипения смеси происходит увеличение размеров гранул полистирола внутри закрытой емкости до тех пор, пока вспененная масса не займет собой весь свободный объем.

Для производства стандартного строительного пенополистирола используются хорошо растворимые в жидкостях виды газа, а для изготовления пожаробезопасной модификации полимера – только углекислый газ.

Иногда применяется дорогостоящая вакуумная технология производства пенополистирола, при которой в структуре материала газ отсутствует совсем.

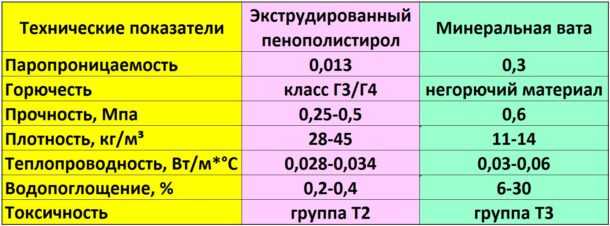

Отличие экструдированного пенополистирола от минваты

Экструдированный пенополистирол — новый материал на строительном рынке. До его появления чаще всего в качестве утеплителя использовали минеральную вату в рулонах. Однозначный ответ, что лучше использовать для теплоизоляции, сказать трудно. При выборе того или иного материала нужно учитывать разницу в технических характеристиках.

Разницу в показателях мы приведем в таблице.

Разница в технических характеристиках экструдированного пенополистирола и минваты

Из этого следует, что в плане пожарной безопасности и токсичности выделяемых при горении веществ минеральная вата лидирует в сравнении с ЭПС. По всем остальным показателям, особенно, по теплопроводности (самая главная характеристика при выборе теплоизолятора) экструдированный пенополистирол лучше минваты. Он прочный, водонепроницаем, устойчив к появлению грибка и плесени. В защиту минеральной ваты можно сказать, что за счет ее высокой паропроницаемости в доме не будет на стенах образовываться конденсат — материал «дышит». ЭПС таким свойством похвастаться не может, при монтаже утеплителя на основе экструдированного пенополистирола нужно продумать качественную систему вентиляции.

Преимущества экструдированного пенополистирола

Достоинства экструзионного пенополистирола исходят из его качеств, прописанных в ГОСТ.

Высокая морозостойкость. Полистирол подходит для работы с температурами до -70 градусов. Его используют на крайнем севере, в Якутии и на Аляске как недорогой утеплитель. Срок его эксплуатации приблизительно 40-50 лет.

Огнестойкость. Сам полистирол, как и любая органика, отлично горит. Но XPS зачастую покрывают антипиренами, которые также часто добавляют в сам расплав. Из-за этого материал самозатухает при контакте с огнем

Стоит обратить внимание, что антипиренами покрываются только дорогие марки XPS

Химическая нейтральность. Пластик нейтрален, из-за чего не боится кислот, масел, щелочей, спиртов, солей, краски, аммиака. Единственное, чего боится полистирол, – нефтяные и органические растворители, такие как: как ацетон, 606 и т. д. Поэтому обезжиривать стену лучше обычным уксусом или спиртом.

Безопасность. Материал не вредит человеку, т. к. абсолютно инертный.

Биостойкость. В полистироле не растет плесень, очень редко заводятся насекомые или грызуны. А вот при внешней изоляции возможны поселения птиц.

Долговечность. Средний срок службы XPS – 40-50 лет, все зависит от толщины плит и обработки.

Тем не менее работать с полистиролом намного проще из-за более однородной структуры.

Основные типы

- Беспрессовый — самый распространенный вид, недорогой, более хрупкий. Обладает высоким уровнем поглощения воды. Состоит из множества гранул неоднородной структуры. Гранулы полистрирола осушают, вспенивают, снова подвергают сушке и нагревают. Этим составом заполняют форму, которая становится плотной при остывании.

- Прессовый – прочный и плотный утеплитель, более дорогой. Обладает низким коэффициентом теплоотдачи из-за герметично закупоренных гранул. Предусматривает последующую прессовку газом вспененной смеси.

- Экструдированный — обладает однородной консистенцией из мелких и почти полностью закрытых ячеек. Производят по ГОСТу методом экструзии — когда шарики полистирола расплавляются и получается однородный состав, который заливают в форму для остывания. Этот способ позволяет сделать материал устойчивым к проникновению воды, плотным, стойким к механическим воздействиям, благодаря чему увеличивается срок эксплуатации.

При добавлении антипиренов экструдированный пенополистирол можно сделать огнеустойчивым.

Экструзионный получают посредством обработки конечной массы полимера. При изготовлении используют экструдер, поэтому 2 последних типа называют одним и тем же материалом.

Существует автоклавный и автоклавно-экструзионный пенополистирол, где вспенивание и высушивание материала осуществляется с помощью автоклава. Выпускают его за рубежом, используют очень редко из-за дороговизны.

Пенополистирол в строительстве

Одним из первых применять пенопласт для утепления зданий начал американец Хут Хеддок

По его словам, идея термоизоляции домов возникла случайно — Хут заказал в кафе чашку горячего кофе и вдруг обратил внимание, что горячая жидкость в одноразовом стаканчике из полистирола совсем не обжигает пальцы. Проведя в 1984 году эксперимент — построив дом на Аляске и утеплив его пенопластом — он убедился в эффективности полистиролового теплоизолятора.

По ГОСТ 15588-86 допустимо применение пенополистирол в качестве изолирующего промежуточного слоя строительных конструкций. В странах Евросоюза пенополистирол более 40 лет успешно применяется в фасадном утеплении — плиты пенополистирола наклеиваются на основной конструкционный материал, будь то бетон или кирпич, с внешней (наружной) стороны, поверху их покрывают слоем штукатурки.

Как отмечают европейские архитекторы, применение пенополистирола в фасадном утеплении сокращает энергозатраты на отопление троекратно.

Плиты и блоки из экструдированного пенополистирола применяются в качестве несъемной опалубки и одновременного теплоизолятора. Применяемая технология такова: пенополистирольные плиты устанавливаются на заданном расстоянии друг от друга, соединяются между собой особой системой стяжек, в промежуток между плитами укладывается арматура армирования и заливается бетон. Разнообразие готовых блоков из пенополистирола позволяет выстраивать фасады сложной архитектуры. На собранные из блоков экструдированного пенополистирола и заполненные бетоном стены обязательно наносится защитное покрытие — снаружи это может быть облицовочный кирпич или цементно-песчаная штукатурка, изнутри два слоя гипсокартона со стыковкой «в разбежку» или слой штукатурки

Важное условие для опалубки из пенополистирола: плотность этого материала в блоках опалубки должна быть не менее 35 кг/м3.

Клей для пенополистирола не должен содержать в своем составе органических растворителей, разрушающих полистирол. Наиболее безопасно использовать клеи на основе цемента, фасованные в крафт-мешки по 25 кг и затворяемые водой — неорганические компоненты таких смесей не окажут на полистирол никакого отрицательного действия. Важный момент: необходимо достичь наибольшей площади контакта плиты пенополистирола с утепляемой поверхностью (в идеале — 100% площадь контакта) чтобы исключить воздушные пазухи, выступающие в роли мостов холода и накапливающие конденсат.

Технология производства пенополистирола

Сырьем для производства всех типов изоляции из полистирола служит гранулированный полистирол, для образования ячеек применяется агент вспенивания. Этапов в технологическом процессе получения пенополистирола несколько:

- гранулы полистирола засыпаются в бункер предвспенивателя, где они раздуваются и приобретают шарообразную форму. Для получения теплоизолятора меньшей плотности операцию вспенивания повторяют несколько раз, с каждый разом достигая все большего размера шариков с целью уменьшения фактического веса пенополистирола;

- каждая операция вспенивания сопровождается помещением вспененных гранул в особый бункер, где раздутые шарики полистирола находятся от 12 до 24 часов. За этот срок давление внутри них стабилизируется, а при производстве методом суспензионной полимеризации происходит еще их сушка;

- по завершении заданного количества операций по вспениванию и выдержав срок вылеживания, полистирольные шарики помещаются в формовочный агрегат, где под действием горячего пара формируется пенополистирольный блок. Зажатые в узкой пресс-форме, расширенные под воздействием пара вспененные гранулы склеиваются друг с другом, сохраняя форму после охлаждения и извлечения из пресс-формы;

- на последнем этапе блоки пенополистирола, зачастую имеющие внушительные размеры, подлежат резке по заданным размерам. Но прежде блок из формовочного агрегата помещается на промежуточное хранение, где содержится порядка 24 часов. Дело в том, что под воздействием пара пенополистирольный блок набирает излишнюю влагу, а выполнить ровную резку во влажном состоянии пенополистирола никак не получится, т.к. избежать надломов не удастся. После сушки пенополистирольный блок нарезается по вертикали или горизонтали станочной пилой.

Основных способов производства пенополистирола два — суспензионная полимеризация и поляризация в массе. Технология суспензионной полимеризации базируется на неспособности воды к растворению виниловых полимеров. На этапе вспенивания гранулы стирола засыпаются в реакторы-автоклавы объемом до 50 м3, заполненные деминерализованной водой с растворенными в ней инициатором полимеризации и стабилизатором эмульсии. Полимеризации проходит под постоянным давлением, с равномерным подъемом температуры от начальных 40 до максимальных 130оС — на весь процесс отводится около 14 часов. Вспененный полимер извлекается из реактора вместе с водной суспензией, отделяется от нее в центрифуге, затем промывается водой и проходит стадию сушки. Основные преимущества данной технологии — постоянное промешивание гранул полимера внутри реактора в ходе полимеризации, эффективное распределение и отвод тепла, что обеспечивает в результате значительный срок хранения вспененного полимера.

Технология полимеризации в массе осуществляется иначе — вода отсутствует, процесс полимеризации непрерывен и проходит при более высоких температурах. В серии последовательно соединенных друг с другом мешалок-реакторов, при температуре от начальных 80 до конечных 220оС, гранулы полистирола вспениваются. Полимеризация считается состоявшейся и завершенной, если расплавлено от 80 до 90% исходного стирола. При создании вакуума в последнем реакторе колонного типа не прореагировавший стирол устраняется, затем в расплав вводятся антипирены, красители, стабилизаторы и другие добавки, в результате действия которых происходит гранулирование полимера. Не вступивший в реакцию и извлеченный стирол используется при следующей закладке. Довести процесс полимеризации сырья до получения свыше 90% вспененного полистирола при этой технологии крайне затруднительно, т.к. скорость проведения реакции достаточно высока, а возможность отвода тепла здесь отсутствует.

Производство вспененного полистирола по методу суспензионной полимеризации более распространено в России и СНГ, в странах Запада и Америки преобладает технология полимеризации в массе, позволяющая получить теплоизолятор с более высокими характеристиками по плотности, гибкости, четкости границ и цвету, не говоря уже о меньшем проценте отхода.

Технология получения экструдированного (экструзионного) пенополистирола в целом схожа с технологией полимеризации. Разница заключается в продавливании расплава с введенными в его состав агентами вспенивания через пресс-экструдер, получая в результате теплоизолятор с ячейками диаметром до 0,2 мм. Именно малый размер ячеек обеспечивает экструдированному пенополистиролу высокие эксплуатационные свойства и популярность в сфере строительства.

Прочие особенности

Паропроницаемость экструдированного пенополистирола равна нулю. Если же речь идет о вспененном материале, то указанный показатель будет иным. Дело в том, что изготавливают его по другой технологии. Формовка его осуществляется посредством разрезания большого блока на фрагменты необходимой толщины. Через образованные вспененные шарики проникает пар. Он достигает воздушных ячеек.

Смотреть так же: таблицу паропроницаемости основных материалов.

Паропроницаемость экструдированного пенополистирола равна нулю, в отличии от вспененного аналога

Обычно экструдированный пенополистирол не разрезают. Из экструдера они поступают уже с гладкой поверхностью и определённой толщиной. Вот почему пар проникнуть в него не может.

Вспененный пенополистирол впитывает до 4% влаги, если его погрузить в воду. Водные виды, сделанные посредством метода экструзии, остаются почти сухими. Изделия вбирают в себя всего лишь 0,4%, то есть в 10 раз меньше воды.

Экструдированный пенополистирол (ЭППС) считается самым прочным. У него имеется самая крепкая связь между молекулами. Показатель прочности статического изгиба варьируется от 0,4 до 1 кг на кв. см. Вспененные разновидности по этой причине используются меньше. Метод экструзии признан более эффективным, потому что он предоставляет возможность получения современного материала с хорошими показателями влагостойкости и прочности.

Обзор характеристик экструдированного пенополистирола представлен в данном видео:

Основные разновидности пенополистирола

- Беспрессовый. В его составе большое количество неоднородных гранул и пор. Их размер — от 5 до 10 миллиметров. Эта разновидность утеплителя имеет самый высокий уровень влагопоглощения. Маркируется буквами ПСБ (пенополистирол суспензионный беспрессовый). Бывает таких видов: ПСБ С-15, ПСБ С-25, ПСБ С-35, ПСБ С-50, где цифра является показателем плотности материала.

- Прессовый. Его структура характеризуется наличием герметично закупоренных пор. Благодаря этому материал имеет хорошие показатели теплоизоляции. Это плотный и прочный утеплитель. В его маркировке присутствуют буквы ПС.

- Экструдированный. Структура — такая же, как и у прессованного, но закрытые поры у экструдированного пенополистирола более мелкого размера — всего 0,1-0,2 миллиметра. Это наиболее распространенный утеплитель из всех видов. Маркируется ЭППС (XPS). Существует несколько марок этого материала — XPS 25, XPS 30, XPS 35, XPS 45. Число в данном случае обозначает плотность утеплителя.

Недостатки пенопласта

Этот материал очень популярен и используется практически везде, он занимает лидирующие позиции в спросе на теплоизоляционные материалы. Может применяться как в бытовых целях, так и в массовом строительстве. При всей своей популярности, многие просто не знают всех недостатков которыми обладает этот продукт.

Легкая воспламеняемость

Несмотря на множество различных видов пенопласта, ни один из них не может долгое время противостоять огню, при длительном воздействии высоких температур он загорается и превращается в жидкую массу. Дым, выделяемый при горении, может парализовать дыхательную систему человека.

Рекомендуем: Что такое строительная арматура, для чего служит и где применяется? Производство, характеристики, виды и критерии выбора

Именно из-за этого минуса материал не подходит для отделки вентиляции. Там будет постоянный приток кислорода и незаполненное пространство. В таком случае, потушить пожар будет очень проблематично.

Ломкость

Правильно монтировать данный материал достаточно сложно, он сильно крошится и ломается. Очень хрупок: например, если потолок утеплили пенопластом, то при хождении по чердаку можно повредить теплоизоляцию.

Гигроскопичность

Гигроскопичность — это свойство материала поглощать влагу. Не рекомендуется использование пенопласта в сырых, влажных помещениях. Он будет не лучшим выбором для отделки подвала или ванной комнаты, а вот экструдированный пенополистирол достойно выдержит такое испытание.

Высокая чувствительность к растворителям

При склейке пенопластовых плит, нужно обязательно убедиться в том, что материалы совместимы. Некоторые клеевые составы могут разъесть пенопласт.

Отличное жилье для мышей

Этот стройматериал обладает всеми свойствами для того, чтобы мыши захотели там поселиться: хорошо сохраняет тепло, легок в «прогрызании» и обеспечивает надежную защиту.

Чтобы этого избежать, требуется покрыть материал минватой, которая отпугнет грызунов своим резким запахом. Можно оббить пенопласт металлическими вставками — это трудозатратно, но они станут непреодолимой преградой для мышей.

Недолговечность

Примерно через каждые десять лет материал придется менять, а при воздействии на него разрушительных факторов — еще раньше.

Токсичность

Пенопласт опасен не только при горении. Из-за длительного воздействия времени и отсутствия своевременной замены, он начинает вырабатывать вредное вещество — мономер стирола.

При его установке в невентилируемом помещении, там будет стоять специфический запах, который оказывает негативное влияние на здоровье человека.

Паробарьер

При монтаже следует учитывать, что пенопласт «не дышит«, следовательно, если установить его в помещение без искусственной вентиляции, это даст повышенную влажность и постоянный конденсат на стеклах.

Трудность в установке из-за большого количества стыков

Очень сложно теплоизолировать поверхности сложной формы. Листы пенопласта достаточно небольшие и не выйдет закрыть потолок или пол одним монолитным слоем.

Придется потратить много усилий, чтобы подогнать утеплитель вплотную и заделать все стыки.

В заключении можно сказать, что пенопласт обладает рядом качеств, которые не свойственны другим материалам, следовательно, является незаменимым для некоторых строительных работ: теплоизоляционных, конструкторских.

Его популярность широко распространена, даже несмотря на некоторые недостатки. Он легок в использовании и достаточно дешев, поэтому станет отличным выбором.

Теряем деньги!

Результаты обследования зданий с наружными стенами, утепленными пенополистиролом, показывают, что этот теплоизоляционный материал имеет ряд физических и химических особенностей, которые не учитываются проектировщиками, строителями и службами, ответственными за эксплуатацию зданий и сооружений. В результате этого наша страна терпит крупные материальные издержки. Одним из типичных примеров, как отмечает директор научного центра РОИС, д.т.н. А.И. Ананьев, может служить подземный торговый комплекс, возведенный в Москве на Манежной площади, где ошибки были допущены не только при разработке проекта покрытия комплекса, но и при выполнении строительных работ. В результате всего через 2 года эксплуатации покрытие пришлось капитально ремонтировать практически с полной заменой пенополистирольных теплоизоляционных плит. Основной причиной допускаемых просчетов является отсутствие необходимой информации в научно-технической литературе о поведении пенополистирола в конструкциях и изменении его теплозащитных свойств во времени. Это подтверждается и широким диапазоном сроков службы, необоснованно установленных производителями в пределах от 15 до 60 лет на пенополистирол.

При этом официально утвержденной методики определения долговечности пенополистирольных плит и ограждающих конструкций с его применением не существует. Основным препятствием в ее разработке является неординарное поведение пенополистирола в условиях эксплуатации. Например, стабильность его теплофизических характеристик во времени в большой степени зависит от технологии изготовления и совместимости с другими строительными материалами в конструкциях стен и покрытий. Нельзя не учитывать и воздействия ряда случайных эксплуатационных факторов, ускоряющих естественный процесс деструкции пенополистирола. Даже поведение пенополистирола при пожаре значительно его отличает от других теплоизоляционных материалов.

Установлено, что прочность образцов, отобранных из стен эксплуатируемых зданий, несколько ниже, чем образцов, взятых непосредственно с завода. При этом очень трудно оценить, как изменилась плотность побывавших в эксплуатации образцов, в связи с отсутствием первичных данных, соответствующих времени ввода зданий в эксплуатацию. Снижение прочности образцов от времени эксплуатации было более значительным при плотности пенополистирола ниже 40 кг/м3. Зафиксированы случаи, когда значения коэффициентов теплопроводности пенополистирола за 7–10 лет эксплуатации конструкций возросли в 2–3 раза. Это, как правило, связано с нарушением технологического регламента при производстве строительных работ или применением несовместимых с пенополистиролом материалов, а также применением для ремонта стен красок, содержащих летучие углеводородные соединения.

Журнал «Строительный эксперт», №09-10 (306), 2010

Расточительны по природе

Как известно, до 70% тепловой энергии, получаемой зданием, отдается в атмосферу. В 70-х годах прошлого века это было известно специалистам космической разведки, ведущим фотографирование земной поверхности специальным способом. Города Советского Союза «светились» в инфракрасных лучах зимой и летом, днем и ночью. Противоположная картина наблюдалась при фотографировании городов Западной Европы, США, Канады и других стран.

Вывод:

Мы расточительны не по карману: наши дома, теплотрассы, производственные помещения в самом прямом смысле обогревают атмосферу. Если в США теплопотери в расчете на один квадратный метр жилья составляют, в среднем, 30 Гигакалорий, а вГермании — от 40 до 60, то в России — около 600!

Когда в середине семидесятых годов прошлого века случился первый мировой энергетический кризис, во многих странах развернулись широкомасштабные работы по повышению уровня тепловой защиты зданий. На практике до 70 % тепловой энергии из каждого здания и до 40 % тепловой энергии из трубопроводов уходит в атмосферу. Таким образом, из 10 железнодорожных вагонов угля — семь перевозятся только для того, чтобы «греть улицу»!

С такими потерями тепловой энергии нельзя было мириться в дальнейшем, особенно при переходе на рыночные отношения: для борьбы с теплопотерями в России вышел Федеральный закон «Об энергосбережении», а также разработки и введения Приложения № 3 к СНиПу II-3-79 «Строительная теплотехника».

С такими потерями тепловой энергии нельзя было мириться в дальнейшем, особенно при переходе на рыночные отношения: для борьбы с теплопотерями в России вышел Федеральный закон «Об энергосбережении», а также разработки и введения Приложения № 3 к СНиПу II-3-79 «Строительная теплотехника».

Последний нормативный документ трансформировался в дальнейшем в СНиП 23-02-03 «Тепловая защита зданий».

Введение новых нормативных требований по теплозащите наружных ограждающих конструкций повлекло значительное увеличение нормируемого сопротивления теплопередаче ограждающих конструкций (R0) с 0,9 до 3,19 м2°С/Вт в Самарской области. Аналогичное увеличение нормируемого сопротивления теплопередаче произошло во всех регионах страны. Условия второго этапа (с 2000 г.) предусматривали увеличение значения этих требований в 3,5 раза (!). Правда, во многих регионах страны в дальнейшем были выпущены территориальные строительные нормы, что позволило R0 увеличить лишь в 1,8–2,2 раза для средней полосы России. Такие же требования отражены в СТО 00044807-001-2006 Стандарт организации «Теплозащитные свойства ограждающих конструкций зданий» (выпущен в соответствии с ФЗ «О техническом регулировании» и введен в действие с 1 марта 2006 года).

Введение новых требований по теплозащите зданий привело к широкому использованию различных теплоизоляционных материалов. Самую большую нишу — до 80% — занял наиболее распространенный в настоящее время теплоизоляционный материал — пенополистирол, являющийся одним из представителей класса пенопластов. В стране появилось много предприятий, изготавливающих пенополистирол (нередко — кустарным способом). Данный материал стал применяться как для наружной теплоизоляции ограждающих конструкций зданий, так и изнутри, в том числе при использовании колодцевой и слоистой кладок.

Все разновидности пенополистиролов — беспрессовый, прессовый, экструзионный — имеют одинаковый химический состав основного полимера — полистирола и могут различаться по химическому составу лишь добавками: порообразователями, пластификаторами, антипиренами и др.

Как правило, при беспрессовом методе изготовления пенополистирольных плит получается более низкая плотность теплоизоляционного материала, в среднем 17 кг/м3. При прессовом методе и методе экструзии пенополистирольные плиты имеют плотность 35–70 кг/м3.

Свойства и технические характеристики пенополистирола

Безопасность

Пенополистирол может быть использован повторно. Начиная с процесса производства и заканчивая утилизацией, не наносит вреда окружающей среде и здоровью.

Проводились многочисленные исследования, во время которых в пробах воздуха, взятых в строительных конструкциях с использованием пенополистирола, стирол не обнаружен.

Теплопроводность

Столь низкие показатели теплопроводности :

- гарантируют хорошие показатели энергосбережения;

- сокращают затраты на отопление помещений;

- повышают сроки эксплуатации трубопроводов, защищая от промерзания.

Теплосберегающие свойства материала, которые сохраняются при высокой влажности и низких температурах, используются в оборудовании холодильных установок и складских помещений.

Теплоизоляцию из пенополистирола можно считать универсальной, подходящей как для внутренней, так и для внешней отделки.

Показатели теплопроводности разных сортов пенополистирола зависят от плотности — чем более спрессован материал, и, соответственно, больше содержание стирола, тем хуже материал держит тепло. У экструдированного пенополистирола теплопроводность ниже (0,028Вт/мК), так как гранулы стирола спаяны в цельный лист, и щели между ними отсутствуют.

|

МАТЕРИАЛ |

ПЛОТНОСТЬ КГ/М3 |

ТЕПЛОПРОВОДНОСТЬ (Вт/мК) |

| Минераловата, плиты |

125-200 |

0,07-0,08 |

|

Пенополистирол (пенопласт) |

||

| ПСБ-С15 |

До 15 |

0,043 |

| ПСБ-С25 |

15,1-25 |

0,041 |

| ПСБ-С35 |

25,1-35 |

0,038 |

| ПСБ-С 50 |

35,1-50 |

0,041 |

|

Экструзионный вспененный полистирол |

||

| Марка 35 |

33,00-38,00 |

0,030 |

| Марка 45 |

38,10-45,00 |

0,032 |

|

Бетоны и растворы |

||

| Бетон |

2500 |

1,30 |

| Железобетон |

2500 |

2,04 |

| Керамзитобетон |

1200 |

0,58 |

| Пенобетон |

100 |

0,37 |

|

Другие материалы |

||

| Газосиликат |

500 |

0,12 |

| Гипсокартон |

800 |

0,21 |

Сравнительная таблица строительных материалов ясно показывает, что теплопроводность пенополистирола не сравнима с другими материалами.

Звуконепроницаемость и ветрозащитное действие

При утеплении с помощью плит пенополистирола не нужна дополнительная ветрозащита, в то же время улучшается звукоизоляция конструкций.

С увеличением толщины слоя, шумопоглощающие и звукоизоляционные качества усиливаются.

Водонепроницаемость

Структура материала не гигроскопична, он не впитывает влагу и воду, не растворяется и не подвержен деформациям и разбуханию. Количество воды, которая может проникнуть в полости между гранулами, не превышает 3% от веса плиты, при этом все свойства пенополистирола остаются неизменными.

Вода и пар легко выходят из пенополистирола, для избежания образования конденсата требуется соблюдать правила проектирования.

Влагоустойчивость позволяет использовать материал для утепления фундаментов, где неизбежен прямой контакт утеплителя с грунтом.

Область применения

Пенополистерол применяется в качестве теплоизоляции и иногда в виде фасадного декора. Теплоизоляция зданий, при соблюдении санитарных и строительных норм, выполняется снаружи.

Важно! Материал нельзя использовать в вентилируемых фасадах и в деревянных стропильных системах. Без ограничений можно утеплять чердаки, полы, плоские крыши

При установке нужно соблюдать все требования СНиП.

Беспрессовое изделие применяют при утеплении фундаментов, балконов, квартир, крыш без чердаков, кровель, вагонов, в гидро- и теплоизоляции подземных коммуникаций и автомобильных стоянок. Подойдет для предохранения земли от промерзания, при отводе стоков, строительстве бассейнов и спортивных площадок.

Прессовый материал применяется в качестве тепло- и звукоизоляции для холодильников, термосов, кузовов автомобилей и вагонов, в судостроении с целью снижения веса судна, при производстве изделий радио- и электропромышленности, а также в других отраслях радиотехники.

Экструдированный полистирол чаще всего используют как теплоизоляцию для зданий. Применяют при строительстве перегородок, обустройстве стен в помещениях с повышенной влажностью, при утеплении крыш, фасадов, полов, фундаментов и т.д.

Экструзионный материал применяют при изготовлении одноразовой посуды и упаковки.

Рекомендации по выбору

Из отечественных производителей лучшие утеплители поставляет марка Пеноплекс Пенополистирол выпускают разные известные бренды. Чтобы выбрать лучший вид, нужно пользоваться следующими советами:

- Предварительно изучить параметры предлагаемой продукции. Нужно определиться с местом установки утеплителя, климатическими условиями, необходимой толщиной плит.

- Проверка стандартов, по которым изготовлен теплоизолятор. В случае изготовления продукции не по ГОСТ, а по собственным техническим условиям компании, характеристики могут отличаться. В названии ПБС-С 40 плотность лежит в диапазоне от 28 до 40 кг/куб.м. Такой разброс связан с более низкой стоимостью производства менее плотных листов. Более точное значение можно узнать в документации к пенополистиролу.

- Перед совершением покупки рекомендуется отломать небольшой кусочек материала с края листа. Если изделие низкосортное, пенопласт разломается с неровным краем, а по бокам будут заметны шарики. У материала, изготовленного по методу экструзии, надлом будет ровным с формой правильных многогранников. Через некоторые из них будет проходить линия разлома.

Важно уделить внимание компании, которая производит полистирольные плиты. Высококачественную продукцию выпускают европейские компании из Германии, Финляндии, Польши. Известными производителями являются Polimeri Europa, Nova Chemicals, BASF

Из российских брендов можно выделить Пеноплекс, Технониколь. Они уже несколько десятилетий занимаются выпуском утеплителей на основе пенополистирола и имеют соответствующие мощности производства. Продаваемая продукция имеет отличные свойства и характеристики

Известными производителями являются Polimeri Europa, Nova Chemicals, BASF. Из российских брендов можно выделить Пеноплекс, Технониколь. Они уже несколько десятилетий занимаются выпуском утеплителей на основе пенополистирола и имеют соответствующие мощности производства. Продаваемая продукция имеет отличные свойства и характеристики.