Уход за кромочным станком

Неважно, используется ли заводское оборудование или изготовленный своими руками простенький станок, необходимо соблюдать меры безопасности при работе с ним и обеспечить своевременное его техническое обслуживание. Есть несколько важных правил, игнорирование которых может привести к выходу устройства из строя или к травме оператора

- Перед началом работы обязательно изучить устройство и принцип действия кромочного станка, расположение органов управления.

- Прежде чем включать устройство, необходимо удостовериться в целостности питающих кабелей и защитных механизмов.

- Не допускать попадания в рабочую зону масла, воды и прочих жидкостей.

- Содержать рабочее место в чистоте.

- Подвижные детали устройства должны быть смазаны с использованием рекомендуемых материалов.

- В процессе работы необходимо контролировать температуру прижимного ролика, не допускать перегрева, пригорания клеевого состава.

- Если в ходе эксплуатации заводского оборудования возникли сложности, не стоит пытаться исправить их самостоятельно, надо обращаться за помощью к специалистам.

Времена меняются, технологии заметно облегчают жизнь домашнему умельцу. Сейчас делать мебель самому просто как никогда, надо лишь немного инструмента и оборудования.

Тем, у кого возникло желание попробовать себя в качестве мебельщика, вряд ли удастся обойтись без этого полезного приспособления.

Для начала стоит изготовить простенькое устройство, попробовать себя в новом качестве, а там и задуматься о покупке полноценного заводского оборудования.

Оценка статьи:

Загрузка…

Станок кромкообрезной своими руками

» Станок » Станок кромкообрезной своими руками

Кромкообрезной станок предназначен для снятия кромки с поверхности деревянных брусков и досок. Эту операцию можно делать на обыкновенной ленточной пиле. Но при этом сложно добиться точности обработки и создания изделия с требуемыми параметрами геометрии.

Конструкция кромкообрезного станка

Кромкообрезной станок с двумя пилами

Прежде чем начать делать кромочник своими руками необходимо ознакомиться со спецификой его компоновки и конструкции. Это деревообрабатывающее оборудование является обязательным для комплектации специализированных производственных линий и предназначено для предварительной обработки пиломатериалов перед их шлифовкой.

Кромкообрезные станки имеют стандартную комплектацию. Они состоят из рамы, которая выполняет две функции. На ней располагаются механизмы для распиловки, а также она может служить конвейером для подачи заготовок. Альтернативным вариантом является жесткая фиксация деревянной детали на поверхности рабочей рамы.

В зависимости от конструктивных особенностей различают следующие типы деревообрабатывающих кромкообрезных станков:

- способ подачи материалов – ручной, автоматически или полуавтоматический. Ручные модели отличаются простотой конструкции, но при этом имеют небольшой показатель производительности. Они являются оптимальным вариантом для самостоятельного изготовления;

- по количеству пильных дисков – одно и двухпильные. Первые предназначены для односторонней обработки и используются крайне редко. Оптимальный результат достигается после применения двухпильных моделей, так как обрезка происходит одновременно по двум краям заготовки;

- подвижная или стационарная каретка с пильными дисками. Для изготовления самодельного деревообрабатывающего оборудования рекомендуется делать подкожную каретку. Это позволит контролировать процесс обработки. Но заводские модели делаются с неподвижной кареткой. Это способствует повышению производительности.

Дополнительно в ручном деревообрабатывающем станке можно предусмотреть систему удаления продуктов реза — стружки и древесной пыли. Для этого можно использовать стандартный стружкопылесос или его аналог.

Оптимальная мощность силовой установки должна составлять от 4 кВт и более. Это необходимо для одновременной обработки заготовок с помощью ручного двухпильного деревообрабатывающего станка.

Рекомендации по самостоятельному изготовлению

Общая схема кромкообрезного станка

На первом этапе необходимо составить схему конструкции оборудования. Она должна включать точный чертеж, на котором указывается расположение и основные характеристики составляющих элементов. Без этого сделать качественный и надежный кромкообрезной станок будет невозможно.

Оптимальным вариантом для самостоятельного изготовления будет конструкция с подвижной кареткой. Для ее реализации можно использовать двухпильный или четырехпильный режущий блок, управляемый ручным механизмом. Последние кромкообрезные станки будут способны за один проход формировать две заготовки. Но при этом для их работы потребуется мощная силовая установка.

Конструктивные элементы ручного деревообрабатывающего оборудования:

- опорная рама. На ней будет фиксироваться заготовка. Ее лучше всего сделать сварную из профильных труб квадратного сечения. Верхние будут предназначены для перемещения каретки. Между боковыми станками крепятся роликовые направляющие. С их помощью можно подавать заготовки с большой массой. Для фиксации деревянных деталей можно использовать струбцины или устройства, аналогичные им;

- подвижная каретка. На ней устанавливают силовой агрегат, который соединяется с приводным валом с помощью ременной передачи. Для монтажа дисков следует изготовить специальный вал с возможностью изменения положения дисков. Перемещение каретки по направляющим рамы осуществляется с помощью колес.

Дополнительно следует предусмотреть подъемный блок для регулировки глубины пропила. Таким образом можно значительно увеличить максимальную толщину заготовки.

Блок управления должен располагаться в боковой части оборудования. Для повышения безопасности эксплуатации деревообрабатывающего станка необходимо на каретку установить щиток. Так можно избежать попадание стружки в электродвигатель.

Станок кромкообрезной своими руками

» Станок » Станок кромкообрезной своими руками

Кромкообрезной станок предназначен для снятия кромки с поверхности деревянных брусков и досок. Эту операцию можно делать на обыкновенной ленточной пиле. Но при этом сложно добиться точности обработки и создания изделия с требуемыми параметрами геометрии.

Различные решения в конструкции станка

В зависимости от целевого назначения, места установки кромкообрезной деревообрабатывающий станок может сочетать в себе такие конструктивные решения:

- двигатель внутреннего сгорания или электрический;

- каретка с режущими элементами приводится в движение автоматически/вручную;

- число пил, делающих одновременный рез (1, 2, 3…).

Общими для кромкообрезного станка являются рама с направляющими для передвижения каретки, зажимами – фиксаторами для заготовки, блок управления, в дополнительной комплектации — лазерная линейка, упрощающая операции по позиционированию.

Модели для промышленного производства отличаются автоматическим устройством подачи древесины под неподвижную каретку. Их снабжают системами удаления опилок, пыли, отходов.

Особенности работы

Если на кромкообрезной станок установлен однопильный узел, то обрезают сначала одну сторону доски, а вторую – обратным ходом. Такой вариант пригоден при малых объемах переработки. Сократить время и затраты может станок кромкообрезной многопильный, имеющий, при необходимости, до 14 одновременно работающих пил. Раскрой выполняется за 1 проход каретки.

Дисковые пилы на кромкообрезной станок тайга устанавливаются с вращением в противоположные стороны.

Регулируют двухпильный (и более) кромкообрезной станок, выставляя зазор между режущими дисками, вручную. Более поздние модели двухпильных кромкообрезных станков оснащены электронным управлением, механически перенастраивать станок своими руками нет необходимости. Скорость вращения меняется переключателем, применяется лазерная линейка для точного расположения доски на столе.

Принцип обрезки кромки

Обслуживание этого вида оборудования при их работе производят 2 человека.

Как изготовить ручной станок

Самостоятельно сделать кромкообрезной станок можно после некоторой предварительной подготовки. Необходимо определить основные параметры будущего оборудования, разработать чертежи кромкообрезного станка, предусмотреть основную и вспомогательную оснастку. Полезно учесть технические решения стандартных аналогов известных производителей. Каждый самодельный вариант находит более широкое применение, если унифицирован по сырью, продукции.

Исходными данными могут послужить технические характеристики установок тайга:

- двигатель мощностью от 5,5 квт у однопильного к1 до 15 квт у двухпильного к-2м;

- дисковые пилы ø 450 – 500 мм;

- частота вращения – 3000 об/мин;

- регулируемое расстояния между пил 50 – 340 мм;

- глубина пропила 85 – 105 мм;

- допустимый габарит досок 6,5 × 0,6 м.

Станина для размещения заготовки сваривается из швеллера под габарит заготовок внутри прохода режущего органа. Главный критерий – устойчивость, отсутствие вибраций при работе. Высота 1 м. По продольным сторонам навариваются направляющие для роликов каретки.

Самодельный агрегат лучше делать с подвижным пильным узлом. Это позволит контролировать скорость подачи и качество реза, уменьшит брак.

Подвижную часть собираем из 2х П-образных стоек, соединенных перекладиной. Это каркас для навески кромкообрезных пил с приводом.

Чистоту реза можно повысить, установив повышающую передачу до 5000 об/мин. Двигатель на самодельный режущий узел берут от 4 кВт (однопильный) и выше, Ø диска у кромкообрезного станка однопильного – от 250 мм.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Кромкообрезные станки: двухпильные, однопильные

Любое деревообрабатывающее предприятие от малого до большого сталкивается с проблемой большого количества отходов при обработке бревен. Пилорамный станок производит грубую обрезку бревна, обрезая его до бруса с квадратным сечением, а затем, в случае необходимости, распуская на бруски или обрезную доску нужных размеров. Производить обработку скругленных отходов на пилораме не рационально.

Кромкообрезной станок по дереву

Однако эти отходы могут приносить много пользы и дополнительную прибыль. Из них изготавливается обрезная доска небольшой толщины, штапик и много других полезных изделий. Именно для этого на каждом деревообрабатывающем предприятии устанавливают кромкообрезной станок.

Какие детали может обрабатывать

На токарных станках могут обрабатываться детали, имеющие вид тела вращения. К ним относятся:

- валы;

- оси;

- диски;

- цапфы;

- фланцы;

- муфты;

- кольца;

- втулки;

- гайки и т. д.

Кроме этого, можно сделать нарезку внутренней и наружной резьбы, точение и растачивание различных поверхностей, подрезание торцов, точение внутренних и наружных канавок, сверление, развертывание отверстий и т. д.

Как видим, токарный станок служит для множества операций и необходим в любом производстве. Рассматривая различные виды оборудования, нужно иметь в виду, что возможность установки дополнительного оборудования позволяет значительно расширить производимые операции.

Основные элементы конструкции

Стационарный станок для кромки ПВХ состоит из станины, рамы, на которой закреплена столешница, и одного или нескольких рабочих модулей. В качестве материала для рабочего стола используют текстолит или другой относительно мягкий материал, который не повредит ламинированную поверхность плиты.

На столешнице крепится модуль, который отвечает за подачу ленты, ее отрезание, разогрев и нанесение клея на рабочую поверхность и, собственно, приклеивание. В большинстве случаев данный модуль допускает тонкую настройку, что позволяет работать с материалом различной ширины.

Одна из основных составляющих модуля – система подачи ленты. Она включает в себя штырь для установки рулона, приводной и нескольких направляющих роликов, резак гильотинного типа. Гильотина приводится в действие с помощью механического или пневматического привода. Приводной ролик имеет регулировку скорости вращения, что позволяет использовать станок для обработки деталей со сложной геометрией.

В качестве материала для оклейки кромки может использоваться лента без заранее нанесенного на нее клеевого состава. Для работы с таким материалом в модуле предусмотрена ванночка для клея с подогревом. Подготовленный состав с помощью валика равномерно наносится на ленту. В случае же использования ленты с клеем ванночка не нужна, для приклеивания ленты используется нагреватель, который разогревает клеевой слой. Лента прижимается роликом.

Он являет собой фрезу, вращающуюся с высокой скоростью, которая обрезает излишки материала и выравнивает поверхности во всех плоскостях. После фрезера опционально устанавливается модуль полировки, который идеально выравнивает срезы и боковую поверхность.

В конструкцию автоматических кромочных станков также входит система подачи и передвижения плиты. Она представляет собой несколько прорезиненных роликов, которые поддерживают заготовку и придают ей скорость, точно соответствующую скорости укладки кромочной ленты.

Устройство и принцип работы

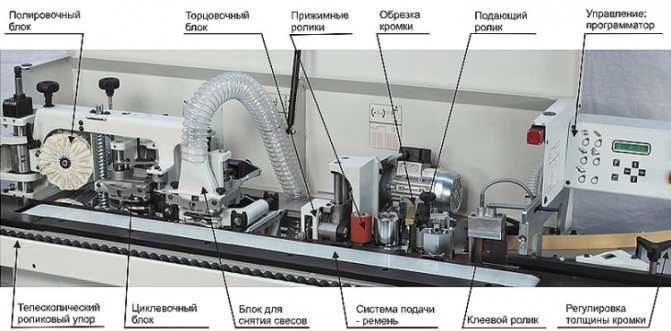

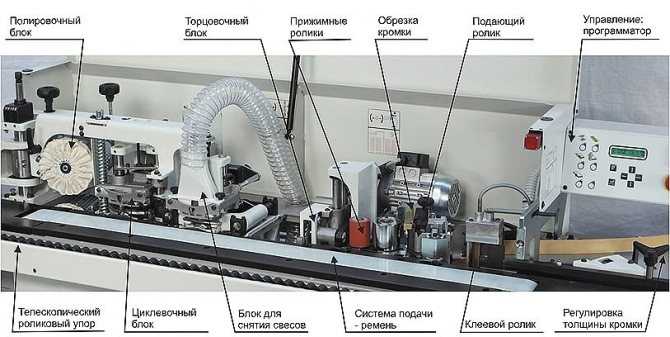

Рассмотрим наиболее распространенную конструкцию полуавтоматического кромкооблицовочного станка (рис. 4).

Рисунок 4. Конструкция кромкооблицовочного станка.

Основанием, на котором устанавливаются все рабочие узлы станка, является массивная станина. Верхняя часть станины представлена столом, по которому происходит скольжение заготовки. Выполняется стол из материала с гладкой поверхностью, на которой минимизирована вероятность появления различного рода задиров и прочих неровностей. Это необходимо для исключения возможности повреждения заготовки при рабочем движении.

На столе имеется ременная или роликовая система подачи заготовки. Этот узел служит для продвижения обрабатываемой детали через все блоки станка.

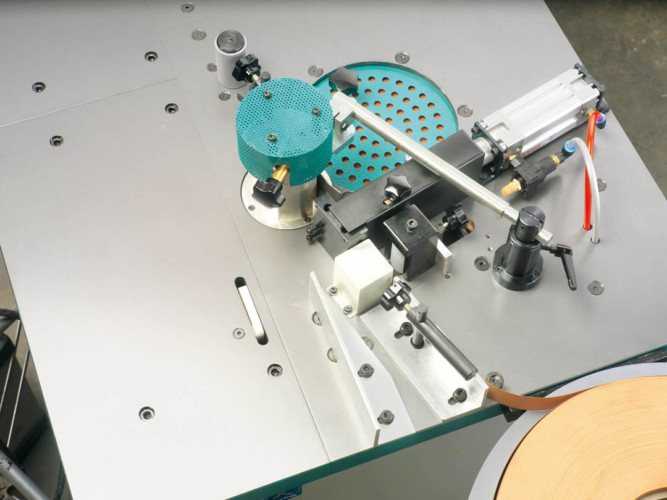

С входной части располагается поворотный стол (рис. 5), на котором устанавливается рулон с облицовочной лентой. Стол свободно вращается вокруг своей оси.

Рисунок 5. Поворотный стол кромкооблицовочного станка.

В правой верхней части расположен блок управления станком. На нем базово имеются кнопки включения/выключения станка и каждого из рабочих блоков по отдельности, рукоятки запуска рабочих операций, цифровой или аналоговый индикатор температуры клеевого состава в ванночке. Более технологичные версии станков оснащаются программным обеспечением для настройки частичной автоматизации обработки.

В правой нижней части расположен регулятор толщины кромки. Он связан с программатором и служит для задания правильных рабочих параметров всем остальным модулям.

Облицовочная лента приводится в движение при помощи специального подающего ролика. Лента пропускается между подающим и ведомым роликом, чем обеспечивается подача в рабочую зону.

Рядом с подающим устанавливается клеевой ролик. Его задача – наносить клеевой состав на ленту. В верхней части ролика имеется устройство подачи клея из ванночки. Имеется подкачивающий насос. Дозировка осуществляется в автоматическом режиме.

За роликами, участвующими в подготовке ленты, следует обрезочное устройство, которое предназначено отделить ленту после прохождения необходимого ее количества в рабочую зону.

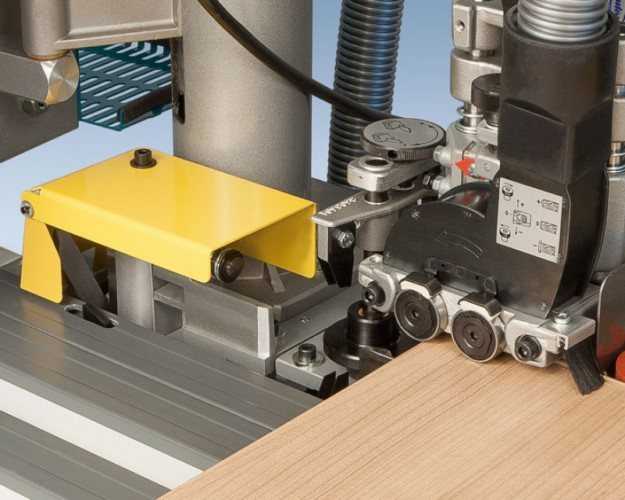

Прижимные ролики (рис. 6) служат для закрепления ленты на торцевой поверхности заготовки. Прокатываясь с усилием по поверхности обрабатываемой детали, ролик прижимает ленту, благодаря чему увеличивается однородность и эффективность приклеивания.

Рисунок 6. Прижимной ролик кромкооблицовочного станка.

Торцовочный блок предназначен для обработки торцевой поверхности заготовки. Он выполняет подрезку ленты, которая выступает за пределы обрабатываемой детали.

Циклевочный блок производит выравнивание поверхности ленты скоблением. Служит для придания ленте, которая могла приобрести некоторые неровности в процессе приклеивания, ровного и гладкого вида.

Полировочный блок служит для финальной доводки обработанной поверхности заготовки. Выполняет окончательную обработку, после которой деталь выводится из станка.

Большинство станков комплектуются выдвижной подставкой с роликами, которая работает в качестве дополнительной точки опоры при обработке крупногабаритных деталей.

Для предохранения станка от поломок имеются концевые выключатели, призванные остановить подачу заготовок или работу какого-либо из блоков в случае возникновения перегрузок.

Станок кромкообрезной двухпильный СК-50

Как своими руками сделать токарный станок по металлу

Станок кромкообрезной двухпильный СК-50 80000 руб/шт

Назначением кромкообрезного станка является раскрой не обрезной доски и получение готового чистообрезного материала. Распил заготовки производится в продольном направлении. С помощью данного станка из горбыля можно получать брусок, рейку, заготовку вагонную, палетную и т.д.

Выбирая кромкообрезное оборудование необходимо учитывать следующие технические характеристики: максимальный размер обрабатываемой заготовки; количество пил, которые могут быть установлены; максимальное расстояние между крайними пилами; установленная мощность; скорость подачи сырья. На двухпильных кромкообрезных станках одна пила является неподвижной, за счет установки на специальный шпиндель. Вторая пила подвижная, что позволяет регулировать расстояние между пилами и получать требуемую ширину готовой продукции.

В результате использования станка «СК-050» вы получаете готовый чистообрезной материал – рейку, брусок, палетную или вагонную загтовку, полученный в результате раскроя необрезной доски (горбыля). Принцип работы двухпильного кромкообрезного станка основан на применении двух пил – неподвижной (установленной на специальный шпиндель) и подвижной, за счет которой регулируется расстояние между пилами. Таким образом, вы можете получить продукцию любой необходимой ширины. Двухпильный кромкообрезной станок «СК-050» прост в применении, экономичен, высокоэффективен, отличается высокой скоростью подачи сырья. Показатель мощности – 11кВт.

Технические характеристики

*Ширина пропила, мм до 600 *Высота пропила, мм 10 — 80 *Длина пропила, мм 800 — 6500 *Диаметр дисковой пилы (2шт) 500* *Установленная мощность, кВт 15* *Просвет пильной рамки, мм 100* *Наибольшее расстояние между пилами 400 *Наименьшее расстояние между пилами, мм 80 *Наименьший размер выпиливаемой заготовки (с помощью размерных упоров), мм 20 *Частота вращения пильных дисков об/мин. 3000 *Длина, мм ширина, мм высота, мм 8500 1450 1320 *Вес станка, кг 540 https://

Станок двухпильный кромкообрезной Тайга-К2м предназначен для обрезки и раскроя необрезных досок с целью получения чистообрезных пиломатериалов, а также для обрезки горбыльной доски с целью её переработки в станках ребрового типа. Станок стационарного типа. Прост и надёжен в эксплуатации.

Пиломатериал располагается на станке неподвижно, ходит пильная тележка с дисками.

Пильные диски установлены на валы электродвигателей. Необходимое расстояние между пилами регулируется специальным винтовым механизмом и контролируется с помощью линейки.

Перемещение пильной тележки осуществляется по станине оператором. Привод пильных дисков осуществляется от 2х электродвигателей мощностью 7,5 кВт, общая мощность потребления 15 кВт.

Режущим инструментом является пила как простая, так и с победитовыми напайками отечественного или импортного производства. Диаметры: посадочный- 50 мм, пильного диска-500 мм. Производительность зависит от общих условий, а также от навыков оператора. Конструкция станка позволяет производить распиловку материала в двух направлениях.

Цена данного кромкообрезного станка состовляет приблизительно 80 000 руб.

Производство пиломатериалов из бревна сопровождается образованием скругленных отходов. На большом оборудовании с циркулярной пилой переработать их в изделия, пригодные для дальнейшего использования не получится. Для таких нужд целесообразно иметь кромкообрезной станок проходного типа с одной или несколькими пилами. Можно получать свой ассортимент строительных заготовок толщиной 0,5 см и выше: брусок, тонкую обрезную доску, рейку, ламели, штапик.

Устройство станка

Особенностью конструкции данной техники является выполнение ею трех операций – окончательной отделки, нанесение пленки декорирующего материала и приклеивания его к основе детали. При этом оборудование должно обеспечивать не только отсутствие радиального биения выглаживающей фрезы, но и достаточно прочный прижим клеящей ленты. Для этого применяются специальные термические клеи, физико-механические свойства которых определяются температурой. Динамика образования и качество кромки определяется строгим соблюдением температурного режима и технологии приклеивания.

Схема кромочника зависит от следующих факторов:

- Вида материала.

- Толщины.

- Формы (полоса или лента).

- Габаритных размеров и конфигурации кромки.

- Материала и высоты основной детали.

Для производства кромки в составе кромкооблицовочного станка необходимо сделать следующие узлы:

- Кассета для подачи ленты;

- Направляющие и подающие ролики;

- Отрезной нож;

- Ванна с клеевым раствором;

- Опорный ролик.

- Прижимное устройство.

Рабочий цикл формирования кромки включает в себя подачу роликами клеящей ленты, ее отрезку (с необходимым припуском) скошенными ножами, нанесение клея на поверхность кромки, прижим к ней ленты и последующее высушивание зоны склеивания.

В станке, сборку которого предстоит проводить своими руками, желательно предусмотреть также фрезерный модуль, при помощи которого будут удаляться свесы использованного облицовочного материала.

Изготовление такого оборудования своими руками сложно. Для многих подходящим выходом из ситуации станет сборка станка с ручной подачей кромочных материалов. Для такого станка необходимо сделать стол из толстого текстолита, где будут монтироваться бобина с клеящей лентой и подающими роликами, разрезающие ножи, прижим и торцовочная головка. Если предусмотреть стол на клиноподобном основании, то установку можно использовать для фигурных кромок, составляющих с исходной поверхностью детали угол, отличный от 900. Придется также использовать для облицовки только рулонный сортамент кромочного материала с уже нанесенной полоской клеевого состава.

Последовательность изготовления и сборки кромочника

В качестве устройства для подогрева поверхности пленки подойдет любой мощный ( не менее 850 Вт) фен, а для привода прижимных и подающих роликов обычно используют ручной инструмент – электродрель или универсальную шлифовальную машину. Для механизма привода передвижения заготовки по столу можно применить кривошипно-шатунный механизм как одну из запчастей от ножной швейной машины.

Сложнее всего изготовить механизм отрезания ленты. Конечно, можно ориентироваться на определенную ширину кромки, согласуя с ней размеры ленты, так и поступают при ограниченных объемах использования устройства. В более сложных ситуациях придется подобрать подходящий по характеристикам и схеме зубчатый редуктор, выходной вал которого присоединяется к валу привода перемещения. В этом случае рез ленты будет происходить синхронно с ее перемещением, что обеспечит более качественное разделение материала.

Высоту верстака, на котором предстоит установка станины кромочника, необходимо согласовать с габаритами ножного привода механизма подачи.

При описанной компоновке оператору необходимо включить фен (он должен предварительно прогреться до необходимой температуры), заправить начальный конец ленты в подающие ролики, подать заготовку в зону кромкообразования, вручную прижать ленту к заготовке, подвести фен в нужное место, и выдержать стык до полной готовности. Затем включить фрезерную головку, смонтированную на шпинделе дрели, и обрезать остатки клеящего материала.

Поскольку в кромкооблицовочном станке своими руками применяется приводная электрическая техника, при его применении следует использовать элементарные правила безопасности:

- Не направлять струю воздуха из фена на токопроводящие кабели;

- Не допускать попадания частиц от свесов на подвижные части наклонных ножей;

- Своевременно отключать фрезерный модуль, учитывая, что бытовые дрели не имеют тормоза экстренной остановки привода;

- Соотносить размеры, указанные на чертежах, с собственными потребностями.

Как и любой самодельный инструмент, готовый кромочник необходимо проверить по фактическим параметрам движения всех модулей, и только после этого своими силами выполнить пробное кромкование.