Разновидности компрессионного фитинга

Цанговые фитинги для пластичных трубопроводов имеют внутренний штуцер, с помощью которого пластичные стенки трубы придавливаются к прокладке посредством закручивания крепления.

Преимущества и минусы использования

Максимальное рабочее давление зависит от рабочей температуры и составляет от 5 до 10 бар. Полиамидные муфты характеризуются высокой устойчивостью к внешним механическим воздействиям, таким как ссадины, ссадины или удары, что продлевает срок службы и, таким образом, обеспечивает длительную эксплуатацию.

Хотя кислотные соединения не могут быть использованы, они устойчивы к таким соединениям, как. Бензин — щелочные — автомобиль и мазут. Мы предлагаем следующие виды витых соединений. Прямолинейный монтаж с наружной и внутренней резьбой и сквозным. Угловой подголовник с внешней и внутренней резьбой.

У соединений для медных труб нет внутренней втулки, на которую надевается труба. Кроме этого небольшого отличия, конструкция зажимного устройства полностью повторяется: тот же способ компрессии обжимными гайками и уплотнительное кольцо. Их применяют для фиксации твердых труб, но можно использовать и для мягких материалов. В последнем случае внутрь пластиковой трубы помещают опорную втулку, чтобы при закручивании гаек просвет трубы не деформировался.

Как и любой фитинг, цанговые соединения изготавливают из различных материалов. Наиболее распространены латунные и пластиковые соединения. Для медных труб чаще всего применяют медные цанговые фитинги. Мягкая медь под давлением имеет свойство притираться прижимными поверхностями.

Выдерживают рабочее давление в 25 бар и температуру 115°С. Но они подвержены воздействию коррозии, не рекомендуется применять их в трубопроводах с агрессивными средами.

Сделаны из прочного полиэтилена или полипропилена. Полиэтиленовые детали допускается использовать для труб из полипропилена тип 3 (PPRC), сшитого полиэтилена (РЕХ) и ПНД.

Полипропиленовые сделаны обычно из ударопрочного технополимера. Цанговый зажим сделан из нержавеющей стали. Нажимное кольцо цангового захвата и направляющие втулки сделаны из пластика. Таким фитингом можно соединять трубы из полиэтилена, полиуретана, полиамида, нейлона и других синтетических материалов. К данной категории относятся цанговые фитинги для пластиковых труб.

Чтобы усилить изделие, некоторые производители добавляют наружное металлическое кольцо над внутренней пластиковой резьбой.

Отдельно стоит рассмотреть способы соединения пневматических труб. Пневматическими называются системы, испытывающие давление сжатого воздуха. Для обеспечения герметичности соединений требуются детали с повышенной устойчивостью к давлению.

Фитинги для таких систем подразделяются на несколько видов. Они могут быть как цанговыми, так и нет.

- Пневматические типа МВ монтируются в системы фильтрации воздуха. Изготавливаются из высокотехнологического пластика на основе ацетатного полимера. Изготовленные из такого материала фитинги выдерживают давление до 12 бар, рабочая температура от -10°С до +70°С. Их отличает повышенная степень жесткости и устойчивость к коррозии.

- Пневматические фитинги могут изготавливаться из других материалов, таких, как тефлон, полиэтилен, полиамид, полиуретан. Применяют также медь, нержавеющие сплавы и сталь. А вот латунные соединения имеют ограниченное применения в условиях, исключающих воздействие агрессивных сред.

- В качестве пневмофитингов применяются полиуретановые и полиамидные трубки, но они не относятся к категории компрессионных соединений.

Основные преимущества пневматических цанговых фитингов заключаются в возможности произвести быстрый монтаж и демонтаж системы. Все пневматические фитинги, выпускаемые на сегодняшний день, обладают повышенной устойчивостью к температурному режиму и повышенному давлению. Такой вид соединения остается надежным в течение длительного времени, сохраняя свои качества. Пневмофитинги довольно специфичны и разработаны для установки в конкретных системах подготовки, транспортировки и обработки. К недостаткам пневматических цанговых фитингов можно отнести тот факт, что их нельзя применять для управления основным потоком газа или воздуха, циркулирующего в системе. Для этих целей применяется другой вид пневмофитинга.

Когда используется монтировка?

Изготавливается лом из прочного металлического стержня. Один конец такого стержня сделан как заостренное зубило, а другой напоминает плоскую «вилку». Стандартная вилочная монтировка (фомка) состоит из следующих частей: рабочая часть или металлический стержень, заостренный конец (он может быть либо коническим, либо расплющенным) и немного загнутый конец, напоминающий форму «вилки». Хотя часто у такого лома оба края немного загнуты. Использовать данный инструмент можно в разных сферах деятельности людей. Лом пригодится вам не только во время ремонтно-строительных работ, но и при ремонте автомобилей или различных аварийных ситуациях.

Лом можно применять при необходимости раскалывать твердые предметы, крупные куски каменного угля, льда и тому подобного. Также вы можете использовать лом в качестве рычага, если нужно переместить тяжести на незначительное расстояние. Его можно использовать как аварийный инструмент во время пожара или другого стихийного бедствия. Обычно, если фомка приобретается именно для таких целей, то она должна иметь резиновое изолирующее покрытие. Иногда данный инструмент применяют как оружие, но допустимо это только для защиты. Хорош лом для вскрытия дверей, допустим, если сломался замок или потерялись ключи (часто ломом пользуются воры).

Для изготовления стандартных монтировок используют среднеуглеродистую сталь. Сущесвуют и ломы, сделанные из дерева, но их применяют для нетяжелых работ. Стальной вариант имеет массу достоинств. Он относится к одним из простейших инструментов, и при его использовании не нужна электроэнергия, не нужно для работы с ним и другое топливо. Лом относится к тем инструментам, которым не нужен ремонт. Срок службы его неограниченный, но он может выйти из строя из-за коррозии либо при использовании циклических нагрузок.

Устройство электрощита

Разработка электрической схемы электрощита полностью зависит от всей проводки здания. Т.е., именно она предопределяет количество автоматических защитных выключателей, их тип, параметры, а также иные элементы и их свойства.

Поскольку в каждом отдельном случае существует целый ряд конкретных особенностей, не будем останавливаться на разработке принципиальной схемы, а только рассмотрим основные, общие конструктивные элементы.

Прежде всего, распределительный щит для частного дома может быть выполнен из металла или пластика. В последнее время все большей популярностью стали пользоваться пластиковые конструкции, они имеют привлекательный внешний вид, меньший вес и цену, однако металлическая конструкция надежнее, служит дольше и выдерживает большие механические нагрузки. Выбор остается за вами.

Корпус конструктивно может быть встраиваемый в нишу, предварительно приготовленную в стене, а также устанавливаться непосредственно на ней.

Встраиваемые конструкции более удобны при монтаже скрытой проводки, они занимают меньше места, не выделяются внешне, смотрятся эстетично и гармонично вписываются в пространство. Однако их монтаж и установка значительно сложнее.

Внутреннее устройство электрощита состоит из следующих основных компонентов:

- Специальная DIN – рейка, на нее устанавливаются все автоматические выключатели и другие устройства управления и защиты;

- Особого рода распределительные токоведущие шины для нулевого и защемляющего провода. Шина земли обозначается «PE», а нулевая – «N»;

- Автоматические выключатели, устройства защитного отключения и другие устройства автоматики и управления, например: освещением, вытяжкой и т.п.;

- Счетчик потребления электроэнергии;

- Провода, соединяющие все элементы электрощита в единую схему.

В некоторых случаях, например в квартирах, в электрощите может не быть счетчика, а кроме того, устанавливаться иные, не указанные блоки автоматики и управления. Крепеж и установку дополнительных элементов необходимо делать в соответствии с инструкцией к этим приборам, она поставляется вместе с ними.

Разборно-переставная опалубка для монолитных работ

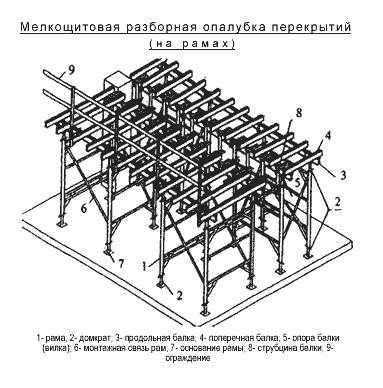

2.1. Мелкощитовая разборно-переставная опалубка.

Разборно-переставная опалубка состоит:

- из отдельных элементов небольшого размера и массы щитов до 50 кг площадью до 1 м2;

- несущих элементов (схватки, балки, элементы жёсткости);

- поддерживающих элементов;

- элементов крепления и соединения.

Небольшая масса элементов позволяет осуществлять монтаж и демонтаж такой опалубки вручную.

При бетонировании однотипных конструкций или конструкций с большими или часто повторяющимися поверхностями или частями сооружений из элементов опалубки собирают крупноразмерные панели и блоки, монтаж и демонтаж которых ведут затем краном без разборки на отдельные элементы.

опалубка универсального назначениядля бетонированиямонолитных конструкцийкриволинейного очертания, жилищно-гражданскогостроительства

Для массового применения и достижения возможно большей оборачиваемости при разнотипности монолитных конструкций элементы опалубки должны быть унифицированы с использованием возможно большего числа однотипных деталей.

Щиты, схватки и другие элементы опалубки должны быть взаимозаменяемыми и собираться в любой последовательности.

2.2. Крупнощитовая разборно-переставная опалубка

Крупнощитовая опалубка применяется для возведения крупноразмерных массивных конструкций, протяжённых или повторяющихся стен, в том числе криволинейных и перекрытий. В такой опалубке бетонируют стены, перекрытия и лифтовые шахты жилых и гражданских зданий.

Крупнощитовая опалубка состоит:

- из крупноразмерных щитов,

- элементов соединения и крепления.

Щиты опалубки воспринимают все технологические нагрузки без установки дополнительных несущих или поддерживающих элементов.

Такие щиты включают палубу, элементы жёсткости и несущие элементы. Они оборудуются подмостями для бетонирования, подкосами и анкерами для установки и устойчивости, регулировочными и установочными домкратами.

2.3. Объёмно-переставная опалубка.

Объёмно-переставная опалубка применяется для возведения жилых и гражданских зданий главным образом с поперечными несущими стенами и монолитными перекрытиями при достаточно большом объёме строительства и обеспечения высокого темпа оборачиваемости опалубки.

Объёмно-переставная опалубка состоит из секций П-образной формы, которые при соединении по длине образуют туннели. Система туннелей, установленных параллельно или перпендикулярно друг к другу, в соответствии с планом конструкций образует опалубку для бетонирования стен и перекрытий.

При распалубке секции сдвигаются (сжимаются) внутрь и выкатываются к проёму для извлечения краном.

Как выбрать монтировку?

При выборе мини-ломика следует ориентироваться на его следующие параметры:

• Материал. От него будет зависеть вес, устойчивость к коррозии и прочность. Для автомобильных работ, как правило, используется хром-ванадиевый сплав. Для других монтировок преимущественно используются стали марок 30, 45, 50.

• Длина – определяет удобство работы и функциональность. Выбор осуществляется на основе поставленной задачи. Так, например, демонтаж оконных рам требует инструмент на 600 мм. Чтобы разбортировать колесо мотоцикла, понадобиться монтировка длиной 300 мм.

• Толщина и форма сечения – определяет надежность и прочность инструмента. Чем толще, тем, казалось бы, лучше. Но с возрастанием толщины увеличивается и громоздкость. Оптимальный вариант – изделия овального сечения. Они намного прочнее круглых, шестигранных, квадратных и плоских вариантов.

• Конфигурация – под каждую задачу своя. Иногда целесообразнее купить две монтировки разной формы и размера.

• Предельная нагрузка – подбирается в зависимости от поставленной задачи.

• Покрытие. Его наличие – всегда плюс для инструмента. Как правило, монтировки имеют защитное гальваническое покрытие. Яркий окрас мини-ломика не позволит его потерять на открытой местности, например, строительной площадке.

• Качество изготовления. По внешнему виду оценить прочность монтировки затруднительно, но косвенные факторы могут в этом помочь. Например, защитное покрытие или краска должны быть нанесены равномерно, без потеков, а края изделия должны быть хорошо обработанными и иметь правильную ровную форму, без заусенцев. На самом же металле не должно быть никаких повреждений, в том числе раковин и сколов.

• Стоимость. Слишком высокая цена не гарантирует качество инструмента, если речь идет о неизвестном производителе.

Почему монтировку называют фомкой?

Хотя в народе монтировку и называют фомкой, происхождение этого слова остается загадкой.

Однако существуют три версии, которые не исключают друг друга:

- С тюркского созвучное слово “хомка” – означает инструмент для взлома замков. Монтировка же справляется как с задачей срыва тела навесного замка с дужки, так и с грубым вскрытием двери.

- В раннем воровском жаргоне ломик, предназначенный для взлома, называли просто Фома, или же Фома Фомич. Вероятнее всего, имелось ввиду, что инструмент выступает в роли подельника, помощника, за что и получил собственное имя, которое и трансформировалось в “фомку”.

- Еще одна версия основывается на некоем домушнике по имени Фома, который вскрывал замки ломиком. Возможно, в его честь и назван инструмент.

Как правильно работать монтировкой?

Многим кажется, что работать данным инструментом очень просто, он небольшой и нет ничего сложного в конструкции. Опытные мастера отмечают, что практика должна быть в любом деле, в том числе и в работе с ломом. Тут тоже есть свои правила и свои нюансы. Профессионалы советуют, что не следует налегать на данный инструмент всем телом, особенно в тех случаях, когда нет сильного упора на ноги. Потому что во время работы можно не только потерять равновесие, но и упасть. Особенно это опасно, если работа выполняется на высоте.

Во время выдергивания гвоздей или других элементов, важно, чтобы фомка была направлена в противоположную сторону от работника. В работе используются силовые нагрузки, и случайный удар инструментом может быть сильным и очень травмоопасным. И хотя этот лом – не такой длинный, как другие разновидности, все равно это рычаг, а значит, сила воздействия на объект будет увеличена

Необходимо остерегаться резких движений и сильных ударов

И хотя этот лом – не такой длинный, как другие разновидности, все равно это рычаг, а значит, сила воздействия на объект будет увеличена. Необходимо остерегаться резких движений и сильных ударов.

Монтировкой (фомкой) обычно выдергиваются мелкие соединительные предметы. Во время работы нужно следить за тем, чтобы они не вылетали в стороны, а лучше – оставались между зубчиками инструментами. Перед работой с ломом нужно занять удобное положение тела

Важно, чтобы хороший упор был на ноги

Затем следует зацепить гвоздь или другой элемент зубчиками лома и обратить внимание, чтобы шляпка элемента была закреплена плотно, и в процессе работы она не соскользнула. Остается взять инструмент за заднюю часть крепко обеими руками и резким ударом выдернуть элемент. Работа несложная, но аккуратность и сила вам понадобятся

Работа с ломом требует немалых усилий и лучше не делать все быстро, а перед каждым приемом сконцентрировать внимание

Работа несложная, но аккуратность и сила вам понадобятся

Работа с ломом требует немалых усилий и лучше не делать все быстро, а перед каждым приемом сконцентрировать внимание

Виды монтировок и цена

В зависимости от формы монтировки и конструктивных особенностей, различают следующие ее виды:

S-образная (универсальная)

Самая популярная монтировка, которая встречается практически у каждого хозяина.

Инструмент, позволяющий выполнять широкий спектр работ, начиная от выдергивания гвоздей, заканчивая шиномонтажом.

Один конец выполнен в форме лопатки отогнутой под 30° по отношению к стержню, а противоположный выгнут полукругом.

Вариант инструмента с гвоздодером на лопатке имеет прорезь для захвата шляпок крепежей.

В некоторых случаях такие прорези могут быть на обоих концах.

Нередко производители добавляют в месте изгиба лопатки вытянутое отверстие, которое позволяет более комфортно вытаскивать гвозди из дерева.

Цена начинается от 300 рублей.

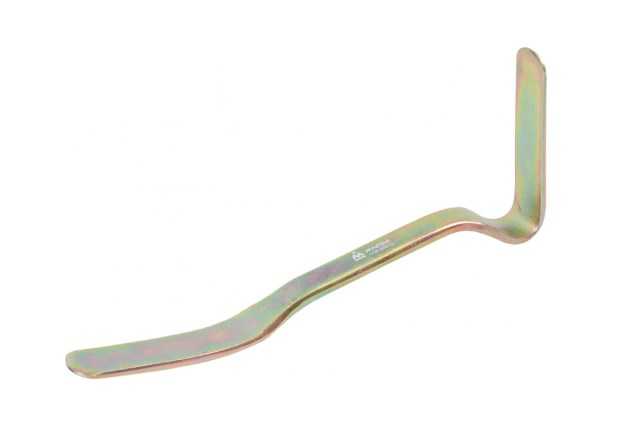

Г-образная

Внешне напоминает описанный выше вариант, но вместо полукруга край изделия просто загнут под угол 90 или более градусов.

Ее удобно использовать в местах, где ограничено пространство, как правило, длина не превышает 400 мм.

Среди вариаций также может присутствовать продольный разрез на изогнутом конце для удаления гвоздей.

Стоимость инструмента – примерно от 250 рублей.

Г-образная с ручкой

Один конец изогнут, имеет прорезь для извлечения крепежа, с противоположной стороны на стержне установлена прорезиненная ручка для удобства.

Инструмент называется монтировкой-гвоздодером из-за его прямого назначения.

Прямая

Один конец может быть заострен, а второй выполняется в форме расплющенной немного изогнутой лопатки.

Такой вариант распространен среди автомобилистов, так как используется преимущественно для монтажа покрышек грузового транспорта и других ремонтных работах.

Стоимость – от 350 рублей.

Прямая с ручкой

Вариация прямого типа инструмента, где на конце, противоположном лопатке, насажена резиновая ручка.

Такая конструкция удобная в применении и не выскальзывает из рук.

Цена – от 450 рублей.

Плоская

Частый “гость” автомагазинов.

Изготавливается из стальной полосы различной длины.

Не годится для сложных работ из-за малой прочности.

Другие ее названия – автомобильная монтировка или просто монтажка, так как она отлично подходит для разборки шин.

Цена качественных моделей – от 1000 рублей.

Также относится к автомобильным вариантам и предназначена для кузовных работ, в частности для исправления вмятин.

Монтировка-лопатка

Обобщенное название монтажек, обе стороны которых выполнены в виде лопатки, либо же одна изогнута крюком для удобства разбортировки шин.

Может иметь как плоский, так и цилиндрический стержень.

Классификация объектов

Все транспортируемые грузы делятся на несколько групп в зависимости от массы:

- Легковесные – до 250 кг.

- Тяжеловесные: больше 250 кг, но меньше 50 т.

- Тяжелые – свыше 50 т.

Принято различать м четвертую группу грузов. Так называемые, “мертвые” – это грузы, которые врыты в землю, примерзли, прикреплены к фундаменту или прижаты другим грузом. По таким грузам нет данных, в том числе и о массе. Для их подъема краны не используются: это запрещено. Объекты принято классифицировать по размерам – они делятся на габаритные и негабаритные.

Габаритные по размерам не выходят за пределы, которые установлены правилами дорожного движения и могут без ограничений перемещаться по дорогах. Негабаритные объекты, напротив, имеют размеры, превышающие допустимые. Для их транспортировки требуется специальное разрешение, согласование маршрута, времени перевозки и дополнительно обеспечивается сопровождение.

Этап 8. Сборка редуктора и силовой передачи

Воодушевлённый наивной верой, что я близок к завершению, приступил к сборке. В своих мечтах я делал прекрасные фотографии неба уже этой ночью! Реальность оказалась иной. Сборка заняла немало часов. Это как трёхмерная головоломка. Я не могу дать вам конкретные советы, потому что позиционирование элементов будет зависеть от используемых вами конкретных винтов и шайб. Зато могу описать найденный мной общий подход к решению этой головоломки.

В результате я использовал следующие компоненты:

- Винты М6 (1/4″)

- Болты М6 с квадратной головкой (1/4″) для сборки трёх панелей

- Шестигранные болты М6 (1/4″)

- Шестигранные болты М12 (1/2″)

- Шайбы с внутренним диаметром 6 мм (1/4″) и внешним диаметром 16 мм (5/8″)

- Шайбы с внутренним диаметром 6 мм (1/4″) и внешним диаметром 32 мм (1 1/4″)

- Шайбы с внутренним диаметром 12 мм (1/2″) и внешним диаметром 38 мм (1 1/2″)

- Шарикоподшипники с внутренним диаметром 6 мм (1/4″)

- Шарикоподшипники с внутренним диаметром 12 мм (1/2″)

- Шпилька М12 (1/2″) (вращающаяся платформа для камеры)

- Переходная муфта с М12 (1/2″) на М6 (1/4″) (для крепления штативной головки к шпильке)

- Нейлоновые прокладки 6 × 25 мм (1/4″ × 1″) для выравнивания панелей относительно друг друга

Подходите к сборке систематично

У инженеров есть ужасная привычка бросаться головой в омут, не проверив глубину. Составьте план превращения кучи запчастей в полностью собранное устройство. Я начал со сборки шестерёнок и валов на той же панели, где крепилась силовая передача. Затем один за другим собирал следующие слои редуктора, постоянно сверяясь с 3D-моделью.

Будьте готовы к повторению своих действий

По мере сборки может оказаться, что нужно дополнительно подстроить расстояния между компонентами. То есть придётся разобрать часть конструкции, добавить/убрать шайбы. Не поддавайтесь соблазну сразу затянуть каждую гайку и винт, это лишь затруднит возврат для настройки.

Соблюдайте порядок в раскладке компонентов и инструментов

Вам нужно сосредоточиться и не отвлекаться на поиски нужной запчасти или инструмента. Как я уже сказал, время от времени придётся разбирать и собирать заново. Без чёткого представления процесса сборки вам будет очень трудно двигаться вперёд. И если у вас будет бардак на рабочем месте, то это не даст в полной мере сосредоточиться на сборке.

Распланируйте время и место

Вам понадобится немало времени, как минимум несколько часов. Возможно, за один раз не управитесь, но лучше не разбивать процесс сборки на большое количество сессий, иначе это ещё больше затянется.

Этап 5. Проектирование редуктора

Теперь надо создать три отдельные панели, в которых будут находиться шарикоподшипники для валов. Но сначала подберём взаиморасположение шестерёнок. Перемещая их, тщательно проверяйте, чтобы они не задевали валы других шестерёнок. Мне пришлось добавить второй набор шестерёнок с передаточным отношением 1: 1, чтобы можно было пропустить алюминиевый вал через весь редуктор:

Закончив с размещением шестерёнок, создайте новую рабочую плоскость. Это будет картер редуктора. Можете просто нарисовать прямоугольник вокруг всех шестерёнок, а можете подобрать форму плоскости так, чтобы она повторяла общие контуры набора. Я выбрал второй вариант.

Создайте новый контур (sketch) на свежесозданной поверхности. Выберите «Project Geometry». Кликните на отверстия всех шестерёнок, чтобы спроецировать их форму на рабочую поверхность:

После проецирования отверстий можно создать окружности, центрами которых являются центры проекций.

Теперь соедините окружности прямыми линиями:

В разделе «Modify» выберите инструмент «Trim» и удалите все сегменты внутри получившегося внешнего контура:

Теперь создайте внизу спрямлённую часть, к которой потом будет крепиться рояльная петля, с помощью которой мы станем выравнивать плоскость вращения монтировки с плоскостью вращения Земли. Можно также сначала повернуть всю схему, чтобы редуктор выглядел гармоничнее. После этого нарисуем прямоугольник, который будет вписан в крайние точки картера:

Удалите лишние линии:

После создания контура картера нужно так модифицировать спроецированные отверстия, чтобы они совпадали с внешними диаметрами ваших подшипников. Я использовал два типоразмера: 28 мм (1.125″) and 20 мм (.75″):

Теперь нужно из этого контура создать трёхмерный объект (extrude) — панель картера. Толщина должна соответствовать вашему пластику (в моём случае 5 мм, 3/16″). Затем создайте ещё две копии панели — это лицевая и задняя стороны монтировки.

Этап 6. Проектирование силовой передачи

Теперь нужно спроектировать приводной шкив и отверстия для установки шагового мотора. В Autodesk Inventor для этого есть очень удобный визард.

Во вкладке «Design» в разделе «Power Transmission» выберите «Synchronous Belts»:

Теперь на поверхности сплошного объекта создайте шкив. Для передачи вращения мотора на редуктор я использовал отношение 1: 3. Вам нужно будет подобрать количество зубцов каждой шестерёнки в соответствии с выбранными вами значениями:

Теперь поместите силовую передачу в редуктор. Соедините центральную точку более крупного шкива с валом последней шестерёнки редуктора. Вращайте силовую передачу в пространстве так, чтобы она правильно вписалась в редуктор:

Создайте отверстия для установки мотора в соответствии с расположением силовой передачи. Центр меньшего шкива будет центром вала мотора:

Максимальная нагрузка

Этот показатель изменяется в Ньютонах и указывается на упаковке, идущей в комплекте с инструментом. От него зависит способность фомки выдерживать нагрузки без получения фатальных повреждений. Выделяют следующие виды нагрузок на изгиб и удар.

Но не стоит считать, что продукт получит не совместимые с эксплуатацией повреждения, если достигнет максимальных показателей. Эти значения выступают в качестве ориентира. Производитель выпускает изделие с большим запасом прочности. Но это не значит, что это утверждение стоит проверить. Используйте приспособление в области применения.